Calorimetría Diferencial de Barrido (DSC)

Calorimetría diferencial de barrido (DSC)

El calorímetro diferencial de barrido (DSC) es un instrumento fundamental del análisis térmico. Puede emplearse en muchas industrias para aplicaciones farmacéuticas y poliméricas, en nanomateriales y productos alimenticios. La información generada por estos instrumentos se utiliza para comprender el comportamiento amorfo y cristalino, las transiciones polimórficas y eutécticas, el curado y el grado de curado, y muchas otras propiedades de materiales para el diseño, fabricación y evaluación de productos.

Si bien los equipos de DSC se fabrican con diferentes variaciones, PerkinElmer es la única empresa que provee la unidad con uno y dos hornos. Nos hemos dedicado a la fabricación de instrumentos para el análisis térmico desde 1960, y comprendemos profundamente su aplicación en la industria. En las siguientes páginas, responderemos preguntas frecuentes acerca del funcionamiento de un DSC, y la información que proporciona sobre las propiedades térmicas de los materiales que se analizan en el laboratorio.

¿Qué es DSC?

La calorimetría diferencial de barrido, o DSC (en inglés), es una técnica para el análisis térmico que evalúa el efecto de la temperatura sobre la variación de la capacidad calorífica (Cp) de un material. Se toma una muestra de una masa conocida y se la somete a calor o frío para luego analizar los cambios que se producen en su capacidad calorífica a medida que se modifica el flujo de calor. Esto permite detectar transiciones como puntos de fusión, transiciones vítreas, cambios de fase y curado. Por su flexibilidad, y dado que la mayoría de los materiales presentan algún tipo de transición, la técnica DSC se emplea en muchas industrias para aplicaciones farmacéuticas, poliméricas, alimenticias, papelera, imprenta, manufactura, agricultura, semiconductores y electrónica.

El mayor beneficio de DSC es la facilidad y rapidez para detectar la transición de los materiales. Para el análisis de cualquier tipo de material polimérico, la transición vítrea resulta importante para entender dicho material. En cristales líquidos, metales, productos farmacéuticos y materiales orgánicos puros se pueden observar cambios de fase o polimórficos y estudiar el grado de pureza. Para el procesamiento o destilación de materiales, conocer su capacidad calorífica y los cambios en el contenido de calor (denominado entalpía) del material resulta útil para calcular la eficiencia de los procesos. Por estas razones, la DSC es la técnica más común para el análisis térmico y se la emplea en muchos laboratorios de análisis, control de procesos, aseguramiento de calidad e investigación y desarrollo (I+D).

¿Cuál es la diferencia entre DSC de potencia compensada y DSC de flujo de calor?

El término calorimetría diferencial de barrido se refiere tanto a la técnica de medición de los datos calorimétricos mientras se realiza el barrido, como al diseño específico del instrumento. La técnica se puede realizar con otros tipos de instrumentos.

Figura 1. El diseño de doble horno permite la medición directa del flujo de calor.

Históricamente, la transición de la temperatura en los materiales se estudió en profundidad en la industria cerámica en el 1800, empleando el análisis diferencial térmico (DTA). Este primer estudio se realizó colocando un termómetro en un material y calentándolo en un horno, de un modo similar en que se utiliza un termómetro para carne. Surgieron algunos problemas serios, dado que la colocación del termómetro no era reproducible. S. L. Boersma logró resolver el inconveniente al desarrollar el analizador diferencial térmico de termocupla fija. Este tipo de analizador continúa empleándose en la actualidad, y la técnica se denomina Análisis Diferencial Térmico Boersma (DTA en inglés).

En la década del sesenta, Mike O’Neill de PerkinElmer desarrolló el primer DSC de doble horno, o de potencia controlada, para medir de forma directa el flujo de calor y el movimiento del calor que ingresa y se libera de una muestra. Este instrumento utiliza un circuito de retroalimentación que mantiene la muestra a una temperatura determinada al tiempo que mide la potencia requerida en relación con un horno de referencia. Esto permite el control exacto de la temperatura, mediciones muy precisas de entalpía y de capacidad calorífica, y el verdadero rendimiento isotérmico. Debido a la medición directa que realiza del flujo de calor, con frecuencia se lo denomina DSC de flujo de calor.

También puede emplearse un DTA Boersma para calcular el flujo de calor con las correctas calibraciones, y además utilizarse para la técnica DSC. Esto se logra midiendo las diferencias de temperatura y los cambios entre la muestra y su referencia, o el flujo de calor. A veces, nos referimos a estos instrumentos como DSC de flujo de calor. Al igual que todos los diseños de DTA, el de Boersma realmente mide la diferencia de temperatura (T) y calcula el flujo de calor a partir de los datos de calibración. Debido al diseño de un solo horno, los DSC de flujo de calor son menos sensibles a las pequeñas transiciones, calientan y enfrían más lentamente que el DSC de potencia compensada y brindan valores menos exactos para Cp y entalpía.

¿Qué impacto tiene esta diferencia?

En la amplia mayoría de aplicaciones simples, los datos de ambos instrumentos son comparables, y ambos brindan buena información. Sin embargo, los dos diseños poseen ventajas y desventajas, y en caso de que requiera efectuar tareas más complejas que el análisis de simples transiciones vítreas o fusiones, es probable que deba elegir uno u otro. Algunas de las diferencias se detallan en la Tabla 1.

Tabla 1. DSC de potencia compensada versus DSC de flujo de calor

¿Por qué las curvas apuntan en distintas direcciones?

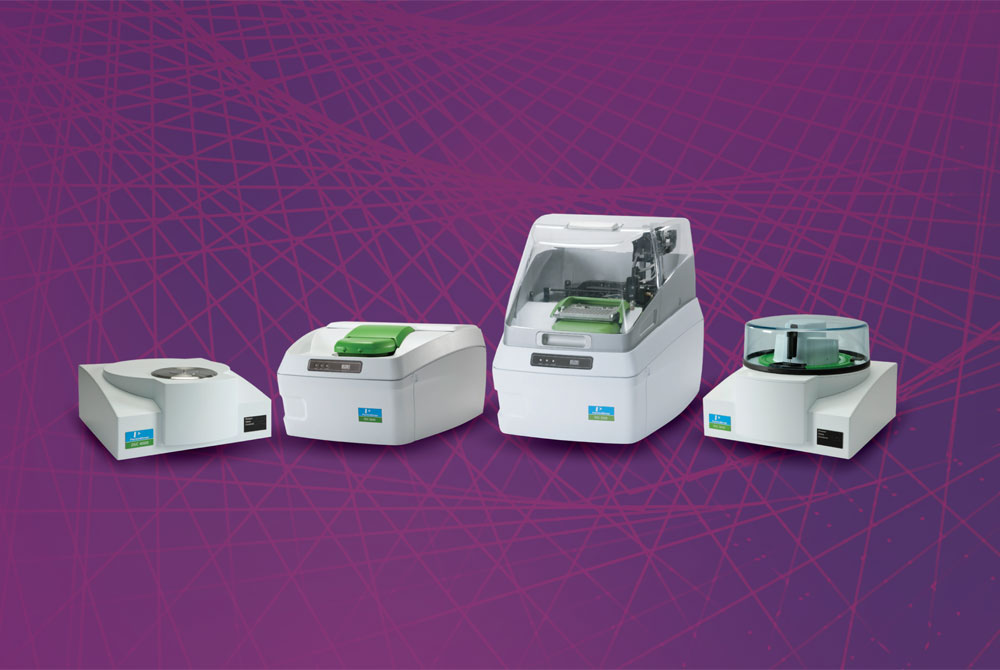

Como se observa en la Figura 2, esta es una convención que se basa en el funcionamiento de los instrumentos. En un DSC de potencia compensada, los picos endotérmicos, es decir aquellos eventos que requieren energía, apuntan hacia arriba, ya que el instrumento debe suministrar más energía a la muestra para mantener la muestra y ambos hornos a la misma temperatura. En un DSC de flujo de calor, estos mismos eventos hacen que la muestra absorba calor y que esté más fría que el horno, razón por la cual apuntan para abajo. En eventos exotérmicos, en los que se libera energía, aplica la lógica inversa. La Confederación Internacional para el Análisis Térmico y Calorimetría (ICTACT) hace muchos años estableció que las curvas debían seguir este patrón. La mayoría de los sistemas de software más modernos permiten rotar las curvas según se desee.

Figura 2. Aquí se muestra una comparación de curvas para un nylon en un DSC de doble horno (línea sólida) y en un DSC de flujo de calor de un solo horno (DTA Boersma). Tal como se explica en la prueba, los picos endotérmicos apuntan en direcciones opuestas.

¿Qué es capacidad calorífica?

La capacidad calorífica (Cp) es la cantidad de energía que puede soportar una unidad de materia. Imaginen una lata de sopa de arvejas: es una masa gelatinosa a temperatura ambiente, pero a medida que se calienta en una olla, se vuelve más líquida. Su capacidad calorífica también aumenta y la sopa líquida a 100°C puede retener más energía que la sólida a temperatura ambiente. Todos los materiales muestran este aumento en su capacidad calorífica con la temperatura. Nos referimos a esto como J/g, J/Mol o calorías/g en la bibliografía más antigua.

A medida que aumenta la capacidad calorífica con la temperatura, la corrida de una muestra real debería mostrar una leve pendiente ascendente a mayor temperatura. También se produce un cambio de ciclo en la línea inicial de la fusión, ya que la capacidad calorífica de un material fundido es mayor que la de un material sólido. La ausencia de estas características sugiere algún tipo de manipulación de datos. Por supuesto que un pico pronunciado minimizaría estas características.

Quizás el término capacidad calorífica parezca académico, pero posee muchas implicancias prácticas, y los ingenieros a menudo recurren a dicho concepto. Por ejemplo, al correr un extrusor para productos poliméricos o alimenticios, conocer la capacidad calorífica del material sería útil para saber qué tan eficiente es el proceso y si se está empleando demasiada energía. Se puede emplear para calcular la energía necesaria para correr una destilación o una columna de reciclado, o para estimar cuánta energía se necesita para mantener algo a determinada temperatura.

El agua es el patrón, con una capacidad calorífica de 1 J/M, lo que significa que se requiere 1 julio de energía por grado para calentar 1 cc de agua. A modo práctico, se utiliza el zafiro como patrón, ya que es un sólido estable y no cambia demasiado ni se contamina. También puede ser muy puro. Esto permite medir la capacidad calorífica y obtener números muy precisos.

¿Por qué es importante medir la transición vítrea?

La transición vítrea (Tg) ha sido denominada “fundición de material amorfo”, y por más que no parezca un término científico, resulta una descripción adecuada. El material amorfo como el vidrio no tiene organización en estado sólido; es aleatorio. Esto le otorga al vidrio su transparencia, entre otras propiedades. A medida que se calienta, aumenta su capacidad calorífica. En un punto, el material tiene suficiente energía y se vuelve móvil. Esto requiere de bastante cantidad de energía comparada con el aumento inicial, si bien es menos cantidad que la necesaria para el punto de fusión. Esta energía normalmente aparece como un cambio de paso en la línea inicial del instrumento (apuntando hacia arriba en DSC de potencia compensada y hacia abajo en DSC de flujo de calor).

En polímeros no cristalinos y semi cristalinos de cualquier tipo (polímeros sintéticos altos como polipropileno y poliestireno, polímeros naturales como el caucho, o polímeros biológicos como las proteínas), la transición vítrea es el mejor indicador de las propiedades del material. A medida que cambia la transición vítrea debido a los distintos grados de polimerización o modificación a causa de aditivos, las propiedades físicas del material se modifican. La relación de Tg con el grado de polimerización, ilustrada en la Figura 3, cambia con estas alteraciones.

De igual modo, las propiedades de los materiales también cambian significativamente por encima de Tg. Por ejemplo, los materiales pierden rigidez y movimiento, como en el caso del vidrio fundido, y su permeabilidad a los gases aumenta significativamente, lo que conduce a un mayor desperdicio en productos alimenticios. Los materiales liofilizados pueden colapsar y su vida útil puede acortarse, mientras que pueden aumentar las reacciones excipiente-droga.

Figura 3. La relación de Tg con el grado de polimerización, donde muestra que Tg es crítico cuando el material desarrolla propiedades poliméricas.

¿Por qué debo medir la fusión mediante DSC?

Como es sabido, por lo general la fusión se mide con un simple dispositivo de punto de fusión. Sin embargo, a menudo el número resulta impreciso y difícil de reproducir. Si se utiliza un instrumento de DSC para esta tarea, se obtendrá la temperatura de fusión de un sistema calibrado y altamente preciso. Además, se proporciona mucha más información acerca de la muestra. Al medir el punto de fusión (Tm) en un instrumento DSC, no solo se obtiene el inicio de la fusión, el Tm, sino también la temperatura pico, que corresponde a una fusión completa en productos orgánicos y a la energía que se requiere para producir la transición de fusión. A esto se denomina entalpía de las transiciones y está asociada a la cristalinidad de los materiales. (Figura 4). Las normas de ICTAC establecen que se debería tomar el inicio del pico de fusión como el punto de fusión de metales, sustancias orgánicas y materiales similares, pero que se debería utilizar el valor pico para los polímeros.

Además, se puede emplear la entalpía de la fusión para calcular la pureza y el grado de cristalinidad de los materiales. En el caso de productos farmacéuticos y orgánicos, es posible calcular la pureza de los materiales con mayor precisión utilizando el método de vanguardia. Este método se basa en la depresión del punto de fusión, causada por las impurezas y, si se conoce el peso molecular del material, es posible utilizar este abordaje en lugar de otros métodos como la cromatografía líquida.

Figura 4. Fusión del polietileno con la temperatura de fusión calculada en su pico, como comúnmente se estima para los polímeros. También se informan el área y la entalpía de la fusión.

¿Qué más se puede aprender de los datos de DSC?

El instrumento DSC puede detectar cualquier cambio que altere el flujo de calor hacia y desde la muestra. Esto incluye mucho más que solo las transiciones vítreas y la fusión. Se pueden observar transiciones de estado sólido, como los puntos eutécticos, fusión y conversiones de distintas fases cristalinas, como formas polimórficas, disolución y precipitación de soluciones, cristalización y recristalización, curado exotérmico, degradación, pérdida de solventes y reacciones químicas.

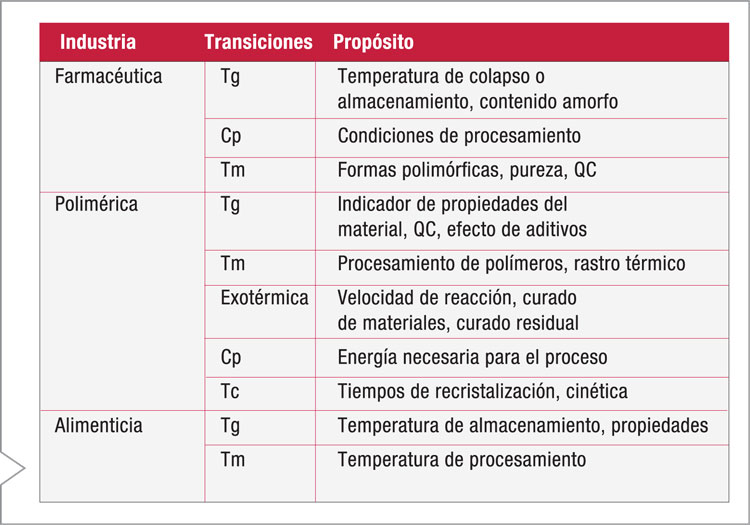

Tabla 2. Transiciones de la industria

¿Cómo obtener buena información?

En principio, obtener buena información implica conocer qué significa buena información. La calidad de los datos que se obtienen es, en cierto grado, subjetiva. Una empresa que mide la Tg de los polímeros que se emplean en el moldeo por inyección de los juguetes tendrá distintos requisitos que alguien a quien le preocupe la temperatura de colapso de una torta liofilizada. La buena información requiere, como mínimo, una calibración válida de acuerdo con normas adecuadas, un correcto valor inicial y una separación razonable del pico de la muestra de cualquier ruido en el valor inicial. Debe ser tanto repetible como reproducible.

Por calibración se entiende que el instrumento debe ser configurado de acuerdo con normas conocidas, y verificado para asegurar valores razonables. La repetición de los valores dependerá de las necesidades de la industria. Es posible que una empresa necesite medio grado mientras que otra puede tolerar un grado de variación de temperatura. Del mismo modo, el valor inicial dependerá de los requisitos del negocio. El valor inicial debe ser homogéneo, sin saltos ni picos, plano (una línea plana, si bien en una muestra real se espera tener algunas pendientes ascendentes a mayor temperatura a medida que aumenta la capacidad calorífica), y repetible, es decir que no cambie de una corrida a la otra.

Suponiendo que la calibración sea válida y el valor inicial aceptable, las transiciones deben ser claramente visibles sin una manipulación excesiva. Si el pico requiere suavizarse en múltiples puntos, si es difícil de detectar a partir del ruido inicial, o está excepcionalmente distorsionado, es posible que se deba utilizar otra técnica.

¿Cómo puedo mejorar mis datos?

Existen varias formas para mejorar una señal débil si todo lo demás funciona como debiera. Resulta sencillo aumentar el tamaño de la muestra corriendo una muestra más grande; se puede correr la misma muestra más rápido, o se puede emplear una de las técnicas más avanzadas, a las que nos referiremos más adelante (Página 8 – Técnicas Moduladas o Técnicas de Barrido Rápido). Se debe recordar que, si aumenta el tamaño de la muestra, la velocidad de barrido, o ambas, deberá procurar que no haya pérdida de resolución en los datos obtenidos, a causa de un calentamiento desparejo de la muestra. Una muestra más grande debe correrse, idealmente, a una velocidad más lenta, y una muestra que se corre a mayor velocidad debería ser más pequeña. Ambas contribuyen, ya que el flujo de calor es una función de la masa de la muestra y la velocidad de barrido.

En algunos casos, la solución puede estar en una bandeja de muestra más especializada. Las bandejas de muestra especializadas tienen un propósito específico. Las muestras con solventes pueden correrse en bandejas selladas. Las muestras que emiten gases, como las que contienen explosivos, pueden correrse en bandejas ventiladas. Se pueden colocar películas (films) en las bandejas para mantenerlas planas. Es posible que se necesite una bandeja de muestra de otro material para reducir la interacción con la muestra o para permitir una mayor temperatura. Los catálogos de insumos para análisis térmico ofrecen una variedad de bandejas para todo tipo de condiciones.

Figura 5. Instrumento DSC 8500 con automuestreador de 96 posiciones.

¿Por qué mis datos no coinciden con otras técnicas térmicas?

Una pregunta frecuente es por qué los datos de DSC no siempre coinciden con otros métodos de análisis. Por lo general, esto surge en la diferencia de valores de la transición vítrea para DSC y los métodos mecánicos del análisis termomecánico (TMA) y el análisis mecánico dinámico (DMA). Existen varias razones, pero la más importante se asocia a la naturaleza de la transición vítrea. La transición vítrea es en realidad un rango de comportamiento para el que los científicos han acordado aceptar una única temperatura como indicador para determinados patrones. Las diferentes industrias han empleado distintos puntos a partir del mismo conjunto de datos, que pueden variar en hasta 15 °C. Las técnicas DSC, TMA y DMA miden diferentes procesos, por lo tanto, los números varían. Es posible observar una diferencia de hasta 25 °C en los datos informados como pico de tangente delta entre DSC y DMA.

¿Cuál es la diferencia entre el enfriamiento controlado y el balístico?

Con frecuencia, el enfriamiento es una propiedad subestimada, tanto de DSC como de la ciencia de los materiales en general. La forma en que se enfría un material posterior a su fusión define su rastro térmico, y éste puede marcar una gran diferencia en las propiedades del material. El ejemplo clásico es el tereftalato de polietileno (PET), que se vuelve amorfo casi por completo al enfriarse rápidamente tras su fusión, pero es mayormente cristalino al enfriarse con lentitud. Dado que el rastro térmico es tan importante en el comportamiento del material, el procedimiento operativo estándar en el plástico indica correr un ciclo calor-frío-calor. El primer calentamiento muestra el material tal como se recibe, el ciclo de enfriamiento (si se realiza por enfriamiento controlado) impone un rastro térmico estándar en el material, mientras que el segundo calentamiento permite comparar los materiales de forma directa entre sí.

El enfriamiento controlado es importante, ya que se apunta a que la velocidad de enfriamiento sea tan controlada como la de calentamiento, a fin de obtener datos reproducibles. En el enfriamiento controlado, se establece un cambio de temperatura específico por minuto como velocidad aproximada entre 0,1 °C/min y 500 °C/min, y debe mantenerse durante el transcurso del ensayo. Esto es contrario a lo que sucede en el enfriamiento balístico, en donde la muestra se enfría lo más rápido posible, ya sea cortando la energía del horno DSC o eliminando la muestra y sumergiéndola en nitrógeno líquido (LN2). Es preferible tener velocidades muy altas de enfriamiento controlado, ya que algunos procesos poseen velocidades de 800 °C/min y las altas velocidades permiten la modelación.

Figura 6. Instrumento DSC 6000 con automuestreador de 45 posiciones.

El enfriamiento controlado permite el mayor grado de separación entre los picos que se superponen y es más sensible que la fusión. El enfriamiento controlado también permite realizar estudios de recristalización isotérmica para analizar el comportamiento de un material cuando el proceso aplica grandes caídas de temperatura en el material. Con los paquetes isotérmicos cinéticos es posible predecir el comportamiento en velocidades que no se han medido realmente.

¿Por qué debería preocuparme por el rendimiento isotérmico?

El rendimiento isotérmico es la capacidad de DSC para mantener una temperatura precisa sin cambios. Esto se logra de forma óptima en un DSC de potencia controlada, ya que está diseñado para controlar la temperatura. En realidad, muchos procesos en la práctica diaria se realizan de forma isotérmica: hornear una torta, curar un ala de avión, moldear piezas plásticas, entre otros. Por lo general, el material que se encuentra a una temperatura se introduce en un área que posee una temperatura distinta; la torta pasa de temperatura ambiente a 150 °C, o el plástico pasa de su estado fundido en el extrusor a temperatura ambiente en forma de película. Esto significa que el instrumento DSC no solo debe ser capaz de mantener una temperatura isotérmica de forma precisa, sino que debe ser capaz de calentar y enfriar a dicha temperatura rápidamente sin sobrepasarse. Este es otro aspecto en que el DSC de potencia controlada presenta una ventaja debido a su diseño.

¿Cómo se estudia la estabilidad oxidativa?

Por lo general, la prueba de estabilidad oxidativa, o el tiempo de inducción oxidativa (OIT en inglés), se estudia tanto en DSC como en TGA. Normalmente, esto se hace al calentar un material a una temperatura nominal bajo un gas inerte y luego cambiar a aire u oxígeno una vez que se logró el equilibrio. Luego se registra el tiempo necesario para que el material comience su combustión. Por lo general, en un DSC de potencia compensada, se utiliza una tapa de flujo continuo para eliminar el humo del instrumento lo más rápido posible. (También se la puede emplear para eliminar los gases reactivos generados por la muestra). A menudo, un equipo TGA resulta más apto para realizar estas pruebas, debido a la suciedad producida por las mismas y al diseño de este tipo de instrumentos para adaptarse a dichas muestras.

¿Cuándo es necesario usar HP-DSC?

El DSC de alta presión (HP) se emplea por varias razones. Primero, una prueba de estabilidad oxidativa que requiere mucho tiempo a presiones atmosféricas resulta problemática. Un ejemplo sería examinar un paquete antioxidante en aceite de motor. En segundo lugar, algunas reacciones forman agua o metano como producto derivado, lo que lleva a la formación de espuma en la muestra. La alta presión elimina estos inconvenientes. En tercer lugar, los efectos cinéticos de la reacción se ven afectados por la presión, por lo que, a fin de estudiar dichos efectos, es necesario correr la reacción bajo presión controlada. Finalmente, las transiciones, como Tg y el punto de ebullición, responden a la presión, por lo que correr el instrumento DSC bajo presión permite estudiar ese proceso. Para los puntos de ebullición, el DSC bajo presión también permite calcular la presión del vapor de la muestra.

¿Cuándo se debe considerar el uso de UV-DSC?

El UV-DSC o Foto-DSC es un instrumento DSC que ha sido adaptado para permitir la exposición de la muestra a luz ultravioleta durante la corrida. Esto es posible con varios tipos de fuentes de luz, incluidas las lámparas de vapor de mercurio o LEDs, a lo largo de un rango de frecuencias e intensidades. El UV-DSC también permite estudiar los sistemas de curado iniciados con UV en el instrumento DSC, como los empleados en resinas dentales, cementos óseos ortopédicos, hidrogeles, pinturas o revestimientos y adhesivos. Complementa la técnica de UV-DMA, que permite obtener información mecánica sobre estos sistemas. El UV-DSC también permite estudiar la eficiencia del curado y desarrollar modelos cinéticos para los sistemas de curado.

Además, el UV-DSC se emplea para estudiar la descomposición de los materiales bajo radiación UV. Esto permite entender los efectos en el almacenamiento de productos farmacéuticos, en paquetes antioxidantes, en polímeros y cauchos, en propiedades alimenticias o en tinturas bajo la luz solar. Es posible usar la cinética para modelar la degradación por luz UV. Debido a las altas intensidades del UV disponible, se puede realizar una prueba rápida.

¿Cómo se realizan los estudios cinéticos con un DSC?

Los estudios cinéticos en el instrumento DSC pueden realizarse con métodos de barrido, en donde la muestra se calienta con un aumento gradual de temperatura, o de forma isotérmica, donde se mantiene la muestra a una temperatura nominal. En el último caso, la velocidad del aumento de temperatura debe ser lo más rápida posible como para minimizar el efecto del aumento. Es posible exportar los datos de estos métodos a TIBCO Spotfire®, Excel® u otro programa para el análisis o la corrida a través de varios programas disponibles en el mercado. La ventaja de utilizar el DSC para los estudios cinéticos es que tiende a ser más rápido y directo que otros métodos.

Figura 7. DSC 6000 con accesorio fotocalorimétrico UV.

¿Qué es el DSC de temperatura modulada?

El DSC de temperatura modulada (MT-DSC) es el término genérico que designa las técnicas de DSC, donde se aplica una velocidad no lineal de calentamiento o de enfriamiento a la muestra a fin de separar los datos cinéticos de los datos termodinámicos. En StepScan™ DSC, esto se logra aplicando una serie de ciclos cortos de calentamiento (o enfriamiento) seguidos de un mantenimiento isotérmico. Esto permite separar los datos en una curva Cp de equilibrio que muestra la respuesta termodinámica de la muestra y un valor inicial isocinético que ilustra la respuesta cinética. A diferencia de otras técnicas, éstas se calculan de forma independiente. Esta técnica elimina los ruidos cinéticos de las transiciones, como el exceso entálpico o el exotérmico de curado, de una Tg superpuesta.

¿Qué es el DSC de barrido rápido o HyperDSC®?

El DSC de barrido rápido es el término genérico que designa las técnicas de DSC que aplican velocidades de calentamiento muy altas a una muestra a fin de aumentar la sensibilidad de un instrumento DSC o capturar el comportamiento cinético. Las rápidas velocidades de calentamiento de barrido varían de 100 ˚C/min a 300 ˚C/min, mientras que las velocidades de calentamiento del HyperDSC se sitúan entre 300 ˚C/min y 750 ˚C/min. El calentamiento a altas velocidades se desarrolló originalmente en los DSC de potencia controlada, debido a la pequeña masa de horno, obteniendo los mejores resultados con estos instrumentos. Al aplicar velocidades de calentamiento de 100 ˚C/min a 750 ˚C/min, se optimiza la respuesta del instrumento DSC a las transiciones débiles. De este modo, la técnica permite detectar niveles muy bajos de materiales amorfos en productos farmacéuticos, medir pequeñas cantidades de productos naturales, congelar el curado de los compuestos termoestables, inhibir la cristalización fría de los polímeros, como así también la degradación térmica de los materiales orgánicos.

¿Qué técnicas pueden integrarse al DSC?

Por lo general, el método DSC no se integra con tanta frecuencia como sí sucede con TGA, pero en ocasiones se la ha combinado. El DSC-IR ha sido empleado para observar los solventes emitidos por los productos farmacéuticos, mientras que el DSC-MS fue utilizado para analizar la composición de meteoritos y rocas lunares. También se ha combinado el DSC a microscopía FT-IR para observar los cambios en una muestra durante la corrida del DSC.

La técnica combinada más prometedora es DSC-Raman, en donde un láser Raman irradia una muestra mientras la misma corre en el perfil DSC. Debido a la naturaleza del espectrómetro Raman, es ideal para este propósito, ya que no requiere el procesamiento de espectros de reflectancia ni el uso de una celda especial de ruta de transmisión.

El DSC-Raman muestra un gran potencial para el estudio de materiales polimórficos, la recristalización polimérica, los movimientos en cadena en la transición vítrea y los polímeros de unión de hidrógeno.

Referencias adicionales

ASTM® E 2161-08 Standard Terminology Relating to Performance Validation in Thermal Analysis.

ASTM® E 473-08 Standard Terminology Relating to Thermal Analysis and Rheology.

Gabbott, The Principles and Applications of Thermal Analysis, Wiley-Blackwell: Londres, 2007.

Más información:

noelia.bartnicki@perkinelmer.com

www.perkinelmer.com.ar

Conozca más sobre Calorímetros