Análisis dinámico de imágenes

Medición de partículas en polvos, granulados y suspensiones con una granulometría de 0,8 µm a 30 mm.

El análisis dinámico de imágenes (procesamiento digital de imágenes) es uno de los métodos más exactos cuando se trata de determinar el tamaño y la forma de las partículas.

Este método viene utilizándose cada vez más al lado del tamizado y de la difracción láser superándolos enormemente en rendimiento por su precisión, su reproducibilidad y la cantidad de información que proporciona en el rango granulométrico de 0,8 µm a 30 mm.

ANÁLISIS DE ALTA RESOLUCIÓN DEL TAMAÑO Y LA FORMA

Las técnicas de análisis de imagen ofrecen una serie de ventajas frente a los métodos de medición tradicionales como el tamizado analítico o la difracción láser. Aquí la medición se realiza directamente en la imagen de alta resolución obtenida de cada partícula, que permite determinar con gran exactitud diversos parámetros del tamaño y la forma tales como el largo, el ancho, la redondez y la angulosidad, por lo que la cantidad de información obtenida es mucho mayor que con métodos alternativos.

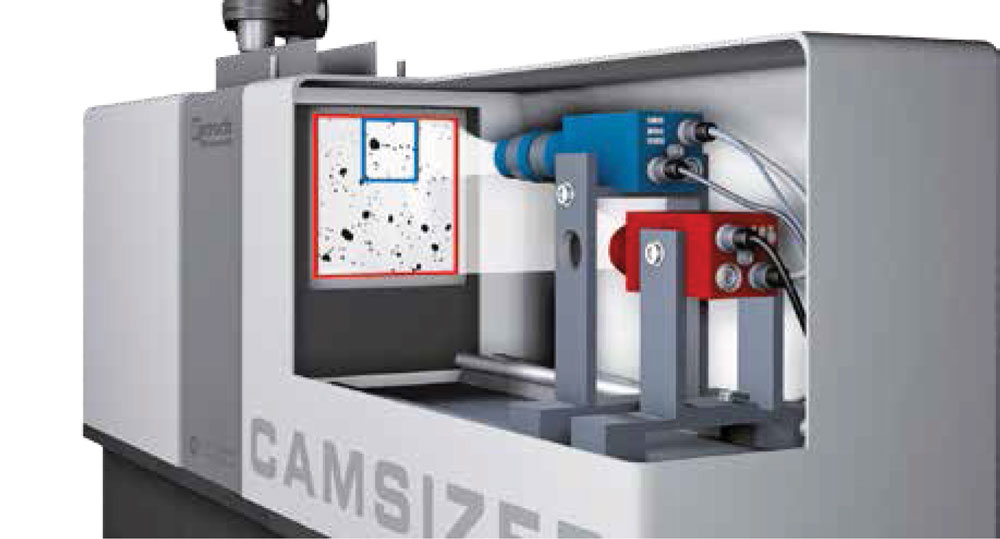

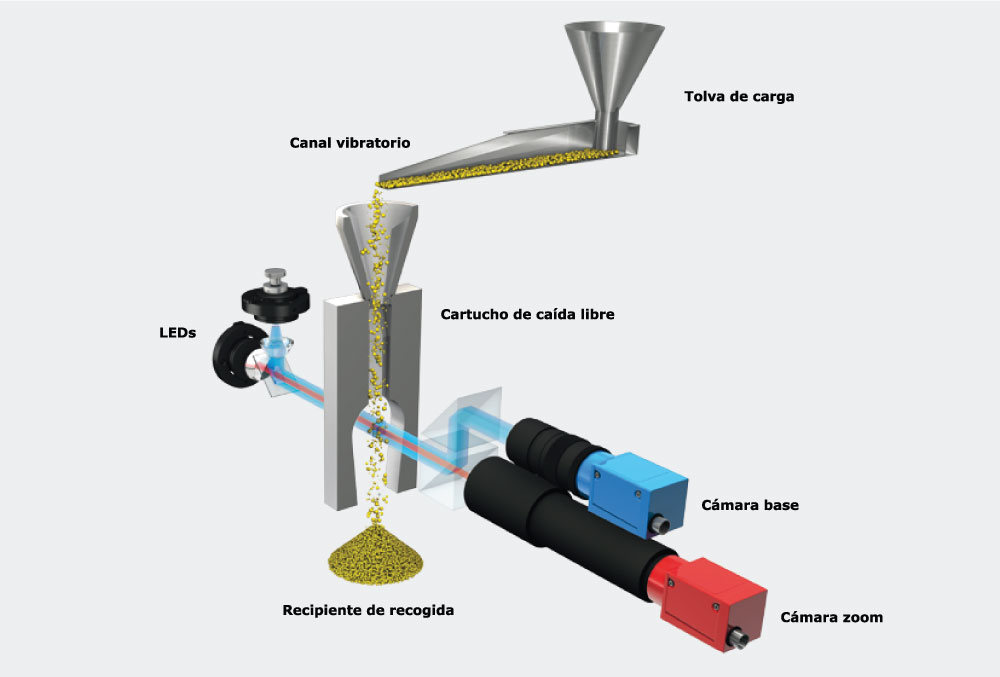

Los analizadores que se basan en el ADI constan de un sistema óptico con cámaras, objetivos y fuentes de luz, así como de un alimentador de muestras. El flujo de partículas pasa entre la fuente de luz y las cámaras, que registran las sombras proyectadas por las partículas al pasar. Para poder lograr esto se requiere un sistema óptico de ajuste exacto con fuentes de luz intensa y tiempos de exposición cortos, así como un software de evaluación potente. Los analizadores de la familia CAMSIZER realizan más de 270 tomas por segundo y las analizan en tiempo real. Con un tiempo de medición promedio de 2 a 5 minutos, esto equivale a varios millones de partículas individuales.

CANTIDAD DE MUESTRA

Para obtener resultados analíticos de valor informativo debe emplearse una cantidad de muestra significante y representativa. Esta variará en función del tamaño de las partículas y de la amplitud de la distribución granulométrica: mientras más grueso sea el material y más amplio el rango, más cantidad de muestra se requiere para el análisis. En polvos finos con una granulometría de unos pocos micrómetros, sólo se necesitan algunos miligramos para obtener resultados estadísticamente satisfactorios debido a la gran cantidad de partículas. En el caso de guijas, trozos de menas o carbón, por el contrario, se requieren algunos kilos de material. La toma y la división de la muestra son esenciales para obtener resultados exactos y deberían realizarse con el mismo cuidado que el análisis. Mientras más grande sea la cantidad de muestra analizada, más fiables y reproducibles serán los resultados. A diferencia de otras técnicas de medición de partículas como la difracción láser o el análisis estático de imágenes (microscopia), con el ADI puede analizarse una cantidad relativamente grande de muestra, lo que representa una ventaja frente a estas otras técnicas.

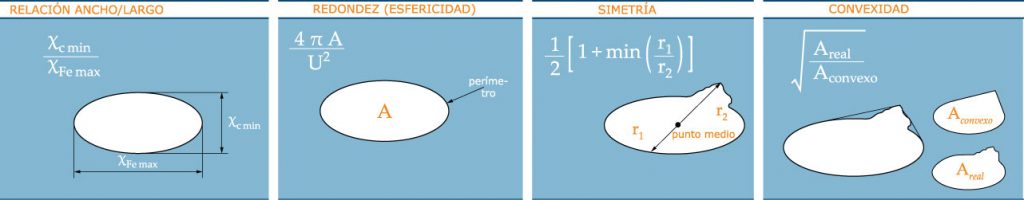

PARÁMETROS DE TAMAÑO Y FORMA EN EL ADI

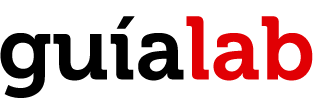

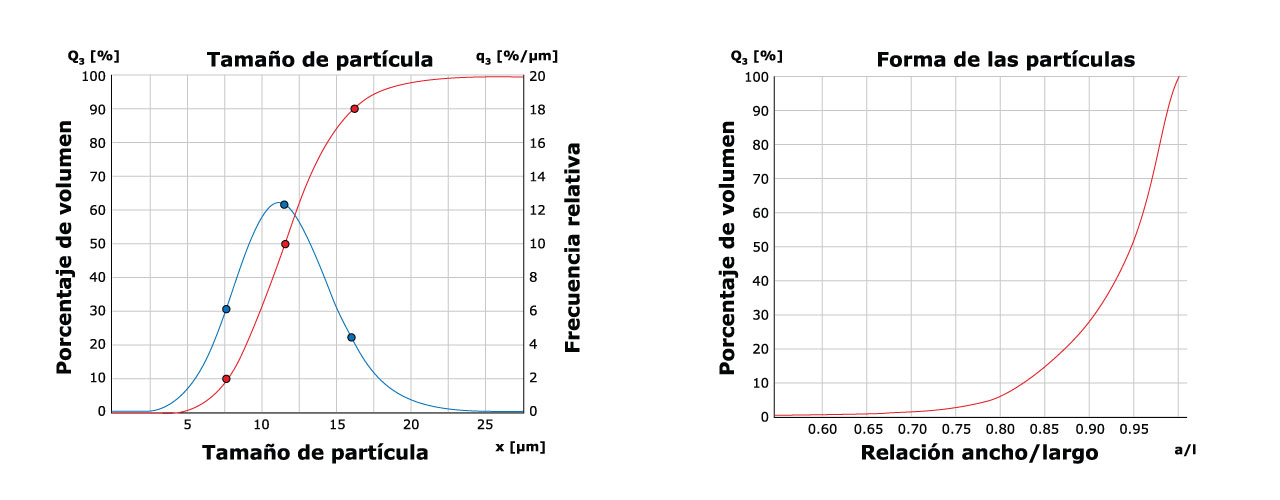

Las técnicas de análisis de la imagen ofrecen la gran ventaja al emplear diferentes definiciones para el tamaño, lo cual permite medir directamente el largo y la forma de las partículas. Existe una variedad de parámetros de tamaño que pueden considerarse de interés dependiendo del tipo de aplicación. Si se analizan partículas “alargadas”, como por ejemplo fibras de celulosa, barritas de catalizadores, extruidos de plástico o granos de arroz, el parámetro más importante será su longitud. Si por el contrario lo que se desea es comparar los resultados con los del tamizado analítico, el parámetro “correcto” será la anchura, ya que las partículas van cambiando su posición sobre la malla del tamiz hasta quedar su superficie de proyección más pequeña de cara con la malla, que es cuando pasan a través de esta. En el ADI, la distribución granulométrica puede basarse en diferentes parámetros definidos. El parámetro xc min se emplea para el ancho de la partícula, el parámetro xFe max para el largo. Por consiguiente, el resultado de xFe max es mayor que el de xc min. Cuando la determinación del tamaño se basa en el parámetro xarea, para cada imagen de partícula se calcula el diámetro de un círculo de área equivalente (ver fig. 1, curva verde).

RANGO DE MEDICIÓN

Existen diversos criterios para definir los límites superior e inferior del rango de medición en los diferentes sistemas de análisis de imagen (ver ISO 13322-1/2). El límite inferior es definido a través de la resolución de las cámaras. Para ello se emplea el tamaño más pequeño de partícula que la óptica de la cámara puede reproducir en un píxel individual del chip (= picture element). La escala empleada para la representación de las partículas se determina con ayuda de un estándar de calibración cuyas medidas están exactamente definidas. La partícula más pequeña que puede ser medida es aquella cuya sombra proyectada ocupa por lo menos la mitad de un píxel en el chip de la cámara, considerándose el tamaño de la misma como límite de detección o límite inferior del rango de medición. El límite superior del rango de medición en los analizadores digitales de imágenes viene definido por el campo visual de las cámaras. Las partículas cuyas sombras son proyectadas en el borde del campo visual no son tomadas en cuenta por no poderse determinar su tamaño correcto. Como las partículas grandes son las más propensas a “tocar” el borde, la mayoría terminaría siendo descartada y la evaluación se realizaría con una cantidad menor que la real. La función de corrección para el borde trabaja de manera fiable cuando las proyecciones de las partículas ocupan hasta 1/3 del campo visual. Las partículas más grandes raramente pueden medirse de manera fiable, y sólo si se dispone de cantidades grandes de muestra.

Los sistemas de ADI con óptica actual tienen un rango de medición dinámico limitado (con un factor aproximado de 50 entre la partícula más pequeña y la más grande) en contraposición con la distribución granulométrica de la mayoría de los productos, la cual abarca un rango mucho mayor, por lo que frecuentemente no puede medirse la fracción de gruesos o finos de forma correcta. Para poder medir correctamente distribuciones granulométricas amplias con la técnica de análisis de imagen, deberían en teoría realizarse varias mediciones con diferentes resoluciones de cámara y combinar estas aritméticamente.

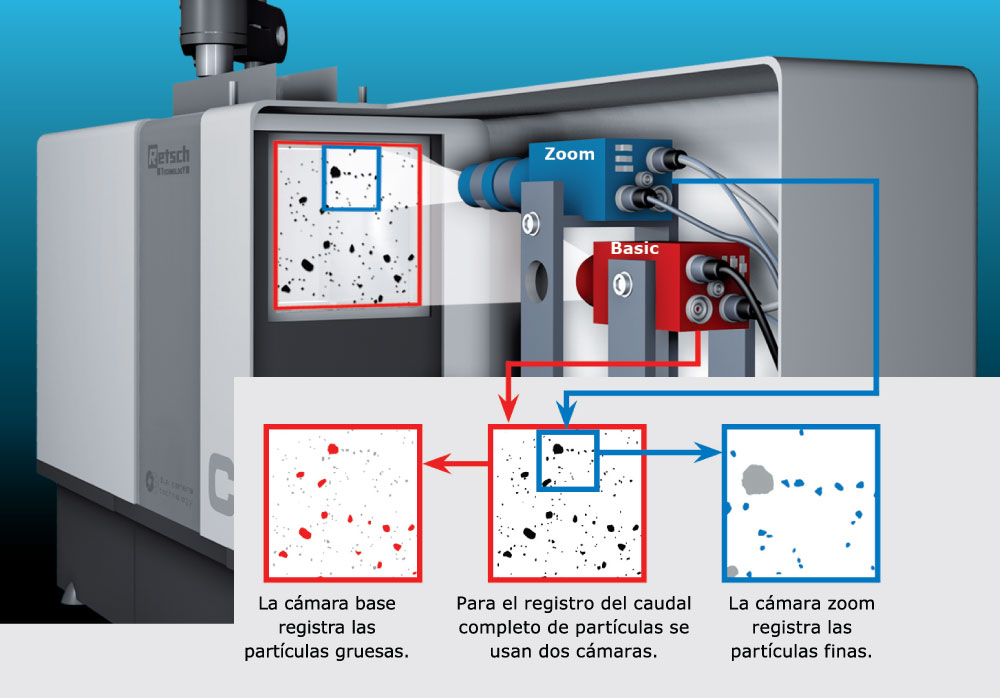

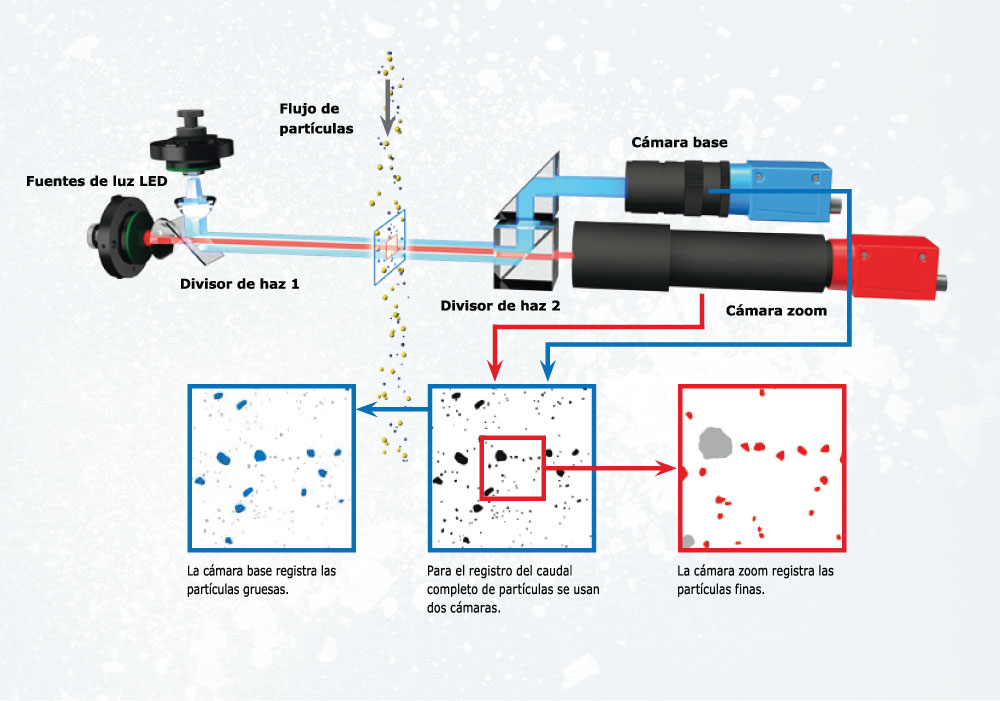

Este problema se ha resuelto en los aparatos de la familia CAMSIZER con la “tecnología de doble cámara” patentada (fig. 2): las partículas son registradas simultáneamente por dos cámaras con diferente distancia focal. Una de ellas es una cámara zoom con un campo visual pequeño y alta resolución, y la otra es una cámara base con un campo visual grande y menor resolución. Ambas se encuentran conectadas a través de un software que les permite evaluar materiales con una distribución granulométrica amplia. De esta manera pueden cubrir en una sola medición un rango de tamaños de más de tres décadas proporcionando una estadística de medición fiable.

Fig. 2: Tecnología de doble cámara en el CAMSIZER P4

Fig. 3: Adicionalmente a las diferentes definiciones para el tamaño, el sistema puede determinar diversos parámetros de la forma, que también permiten evaluar la calidad del producto. Las imágenes nos muestran los parámetros de forma más importantes.

CAMSIZER® P4.

La nueva generación en el análisis dinámico de imágenes

El CAMSIZER P4 ha sido diseñado para la caracterización completa de materiales a granel secos en cuanto al tamaño y la forma de las partículas. A diferencia del análisis por tamizado tradicional, que sólo permite determinar la distribución granulométrica en muy pocas clases de tamaños, los resultados del CAMSIZER P4 tienen una resolución mucho mayor y proporcionan información mucho más detallada.

Control de calidad sin brechas

El CAMSIZER P4 es una alternativa económica y rentable para el aseguramiento permanente de la calidad durante el proceso de producción, controles de entrada/salida rápidos y mediciones fiables en el laboratorio con los materiales más diversos. Bien se trate de partículas o cristales de forma esférica o irregular, de granulados en forma de aerosol o en lecho fluidizado, pellets o productos extruidos, el equipo determina de forma fiable todos los parámetros importantes de forma y tamaño en todo tipo de materiales a granel secos y sin aglomeraciones. Gracias a su construcción robusta y su principio de medición libre de interferencias, puede emplearse perfectamente en entornos industriales bajo condiciones difíciles de operación.

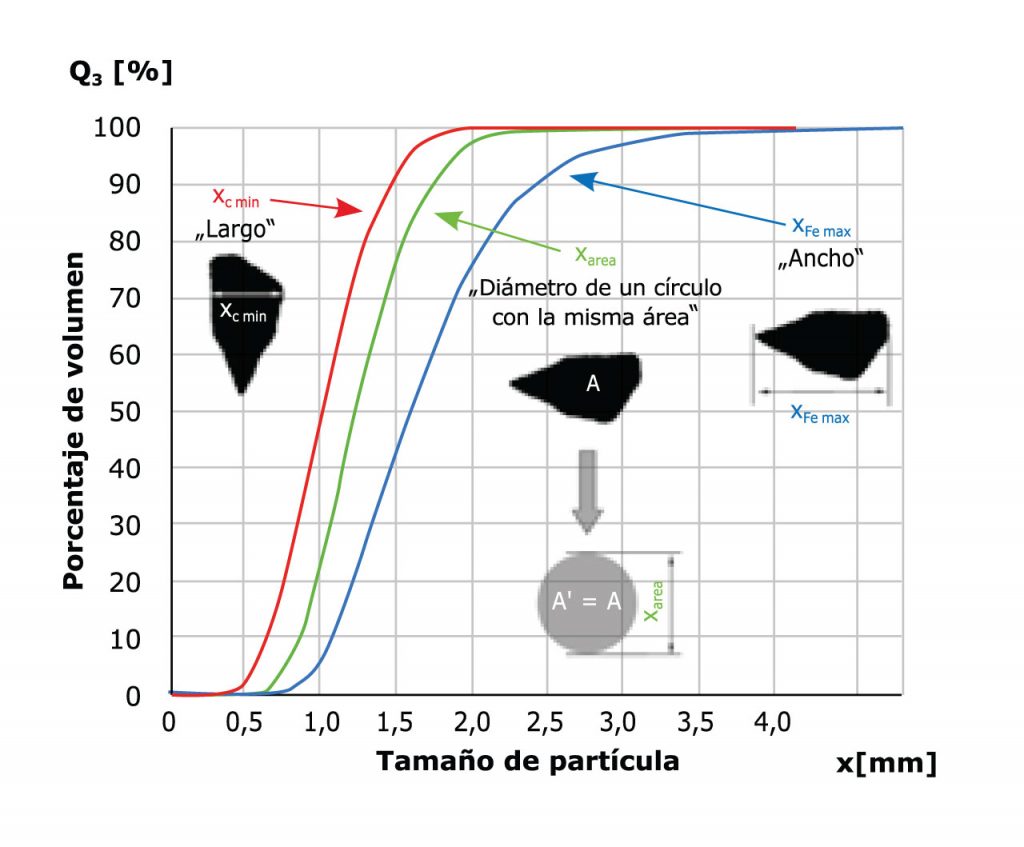

Del análisis por tamizado al CAMSIZER® P4 sin inconvenientes

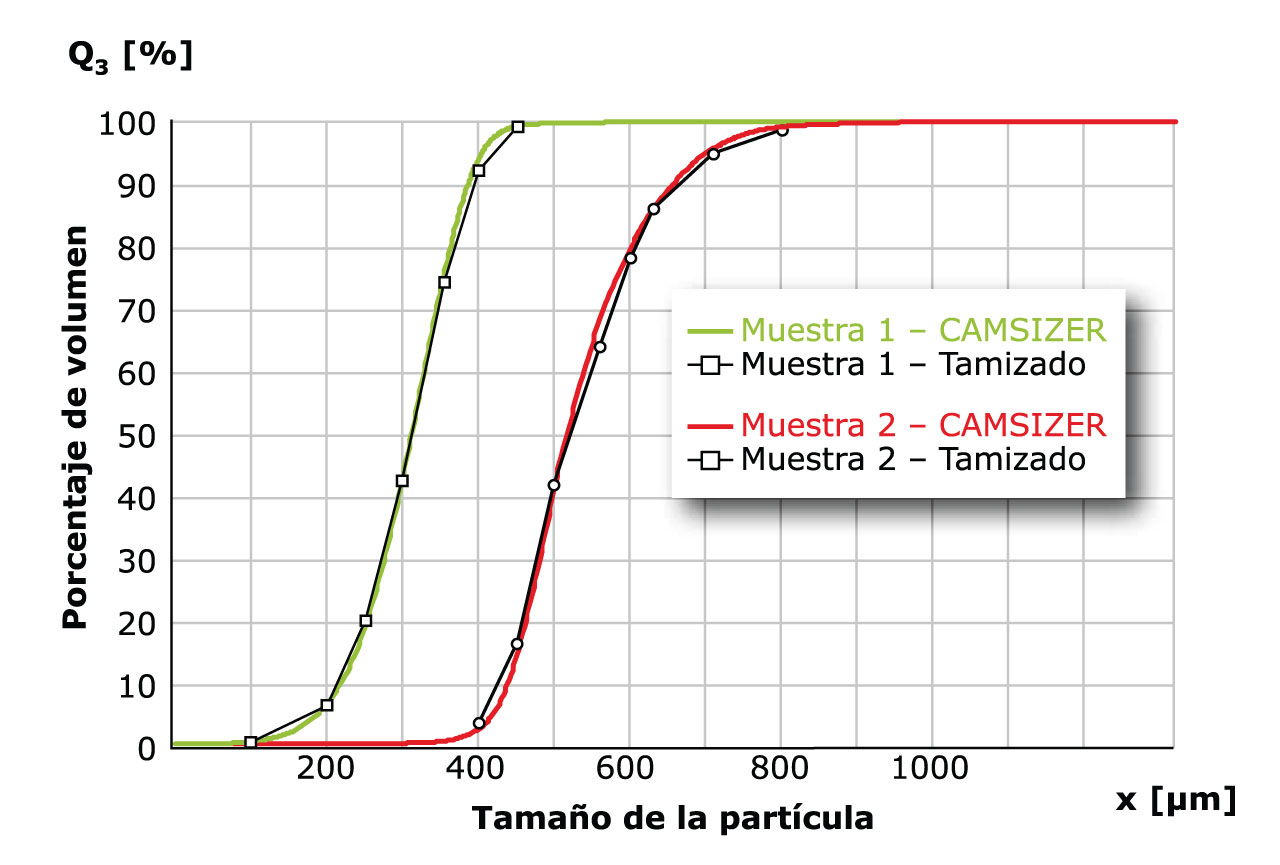

En la práctica, el análisis por tamizado convencional determina frecuentemente los estándares de calidad y especificaciones de productos sobre los que se basa la comunicación entre el proveedor y el cliente. Cualquier método de análisis alternativo que sea rápido y de alto rendimiento debe tomar esto en cuenta y generar resultados de medición completamente compatibles. Por tal razón, el software del CAMSIZER P4 ha sido dotado de algoritmos para la emulación del análisis por tamizado. Ello ha permitido a una gran cantidad de usuarios sustituir el análisis por tamizado tradicional, en el cual la inversión de tiempo en la preparación de la muestra es mayor, por el CAMSIZER sin tener que prescindir de los estándares de calidad a que están acostumbrados. Gracias a la medición automática y al no producirse desgaste en el aparato, la fiabilidad y reproducibilidad de los resultados obtenidos es mayor.

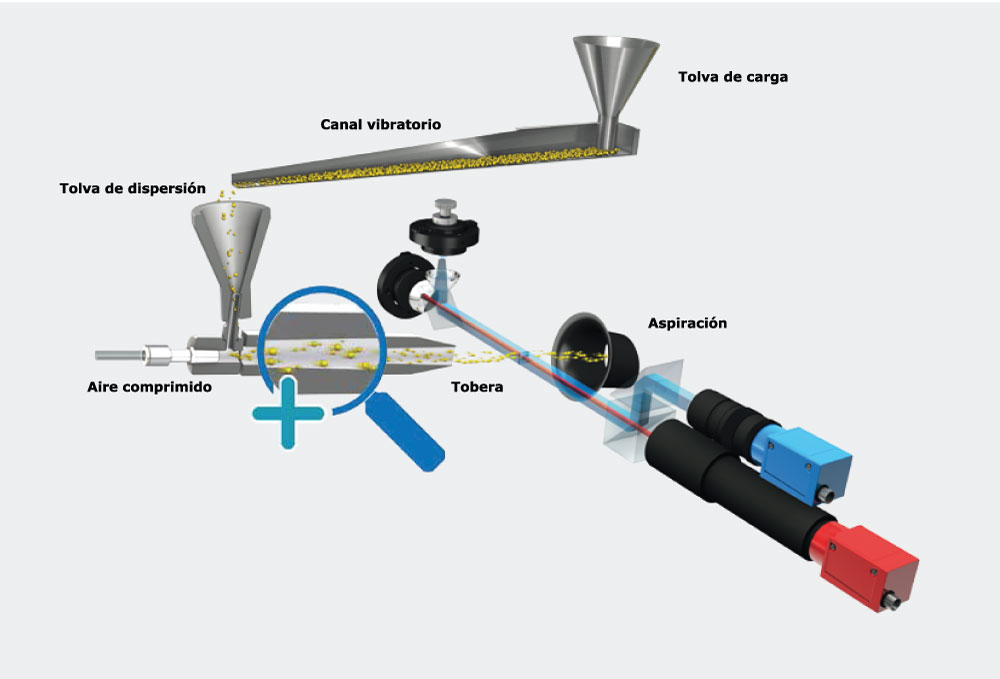

Perfecta correspondencia entre los resultados del CAMSIZER P4 y los del análisis por tamizado en la caracterización de fertilizantes granulados.

El principio de medición patentado del CAMSIZER® P4. De 20 µm a 30 mm en una sola medición: exacto – rápido – fiable

El equipo cuenta con un sistema de medición innovador basado en el análisis dinámico de imágenes, donde la muestra a granel pasa por el área de medición entre la fuente de luz y dos cámaras que registran a gran velocidad imágenes de las partículas, las cuales son posteriormente digitalizadas y procesadas en el ordenador conectado.

Dual Camera Technology

El sistema de dos cámaras del CAMSIZER P4 es superior a todos los demás sistemas de procesamiento dinámico de imágenes por su rango dinámico de medición, su velocidad de registro, su exactitud en el reconocimiento de la forma de las partículas y su resolución. Gracias a la implementación de 2 cámaras para cubrir todo el rango de granulométrico, siempre se tienen condiciones óptimas para el registro de partículas tanto finas como gruesas, sin compromisos en la resolución o en el rendimiento de la detección. Esta prestación permite medir de forma exacta y reproducible una amplia gama de tamaños de grano que van desde 20 µm hasta 30 mm sin tener que cambiar de un rango de medición a otro ni realizar ajustes. La carga de la muestra se realiza mediante un canal vibratorio que separa las partículas antes de que pasen por el área de medición. Durante el proceso de medición, cada una de las cámaras digitales (CCDs de bajo nivel de ruido) tiene una tarea diferente, claramente definida: la cámara base capta las partículas grandes, y la cámara zoom las partículas finas. La combinación de dos cámaras con diferentes escalas de imagen hace posible por una parte registrar de manera precisa y con alta resolución las partículas finas (cámara zoom), y por otra detectar muchas partículas gruesas en un amplio campo visual (cámara base). La velocidad con que se miden las partículas no sólo depende de la frecuencia de imagen de las cámaras, sino también del tamaño del área de detección y de cuántas partículas se encuentran en ésta en cada momento. Esto es lo que permite obtener resultados reproducibles en tiempo corto. Para alcanzar los mismos resultados con una sola cámara, ésta debería tener una resolución de más de 40 megapíxeles y una frecuencia de imagen de por lo menos 30 Hz, lo cual es hoy en día técnicamente imposible.

La cámara base registra las partículas gruesas. Para el registro del caudal completo de partículas se usan dos cámaras. La cámara zoom registra las partículas finas.

Fuente de luz de larga vida

La nueva fuente de luz estroboscópica de diodo luminoso (90 Hz) emite una luz de intensidad particularmente alta que permite realizar tomas con tiempos de exposición extremadamente cortos y obtener imágenes súper nítidas con óptima profundidad de campo y gran contraste. De esta manera garantiza un análisis óptimo de la forma de las partículas, incluso con granulometrías muy finas.

Tolva de ajuste automático

El ajuste motorizado de la altura de la tolva garantiza en todo momento la alimentación perfecta del material al eliminar pasos de trabajo manuales. La consecuencia directa es la excelente reproducibilidad de los resultados.

Alimentación controlada de la muestra

Un canal vibratorio va alimentando el material a granel que pasa frente al área de medición. La velocidad de alimentación del material es controlada automáticamente por el software, manteniéndose constante el número de sombras proyectadas por las partículas.

Estándar de calibración certificado

La recalibración del CAMSIZER P4 puede realizarse en cualquier momento y en cuestión de segundos usando un objeto de referencia de alta precisión producido por litografía que simula partículas de diversos tamaños. Así se satisfacen las exigencias actuales en cuanto al control moderno de los equipos de inspección, medición y ensayo.

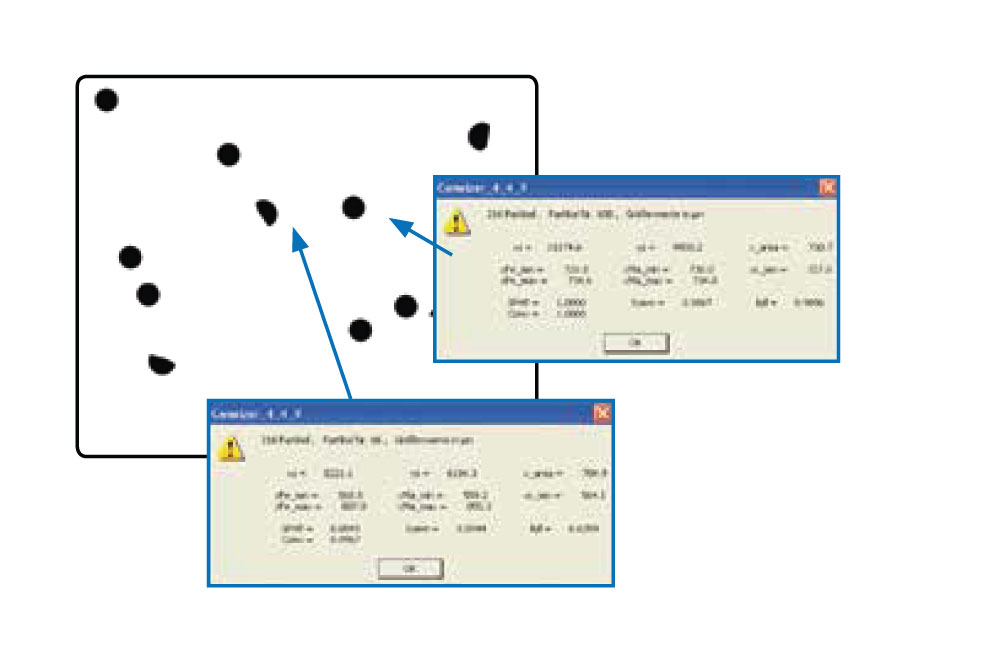

Evaluación y documentación

Una gran ventaja que ofrece el equipo es la evaluación en tiempo real de los resultados y su representación gráfica durante la medición. El proceso de medición puede además controlarse visualmente gracias a las tomas digitales instantáneas. Todas las imágenes de las partículas con sus parámetros respectivos son evaluadas directamente durante la medición y guardadas en una biblioteca. Apenas acaba la medición, el programa pone a disposición una gran variedad de modos de representación de los resultados. Gracias a la biblioteca de partículas, el usuario puede realizar posteriormente consultas especiales y evaluaciones individuales con información detallada. Retsch Technology suministra un potente software de control y evaluación orientado a procesos. Los resultados de la medición pueden ser exportados a otros programas de oficina de forma rápida y confortable. El software ofrece igualmente la flexibilidad de exportar los datos a un sistema LIMS del usuario.

Operación fácil y segura

La definición de los parámetros de medición y evaluación puede realizarse de forma fácil e individual. Especialmente para los laboratorios con rutinas repetitivas – frecuentemente denominadas procedimientos de operación estándares (SOPs) – el aparato ofrece la prestación de guardar configuraciones específicas de los parámetros de medición para simplificar el cambio de una tarea a otra. Los SOPs pueden protegerse por contraseña evitando así cualquier tipo de manipulaciones en la configuración y el formato de salida, garantizando por consiguiente resultados de máxima fiabilidad.

Análisis de la forma de grano / Aplicaciones

En muchas áreas de aplicación, la información sobre la forma de las partículas constituye un indicador importante del proceso y de la calidad del producto. Gracias a la tecnología de análisis dinámico de imágenes, se puede realizar en tiempo real un análisis detallado y representativo de la forma de las partículas de la muestra.

La gran cantidad de información proporcionada por las imágenes digitales durante el proceso de medición permite evaluar las proyecciones de las partículas desde diferentes criterios. El equipo puede medir las imágenes según diferentes parámetros de área, perímetro y longitud dependiendo del tipo de aplicación. Para cada partícula se determinan hasta 50 parámetros diferentes.

Tecnología avanzada que proporciona gran cantidad de información

La visualización de los resultados en gráficos, tablas, curvas o imágenes digitales permite satisfacer las exigencias más diversas. Los resultados obtenidos pueden representarse en forma de gráfico o tabla, como fracciones por tamaño, distribución frecuencial o distribución acumulada. Además, puede determinar la cantidad de partículas que contiene la muestra así como la superficie específica, la densidad y la transparencia del material. El software cuenta asimismo con funciones para la creación de informes diarios, análisis de tendencias y determinación de valores promedio, entre otras. Después de cada medición, es posible crear un protocolo claro e individualmente configurable en conformidad con las normas internacionales más importantes.

De forma opcional se puede guardar información específica del producto relacionada con la distribución granulométrica o la forma de grano. En caso de desviaciones entre el resultado de la medición y las especificaciones guardadas, el software crea automáticamente mensajes de advertencia, p. ej. cuando la redondez de la muestra no cumple con ciertos preceptos.

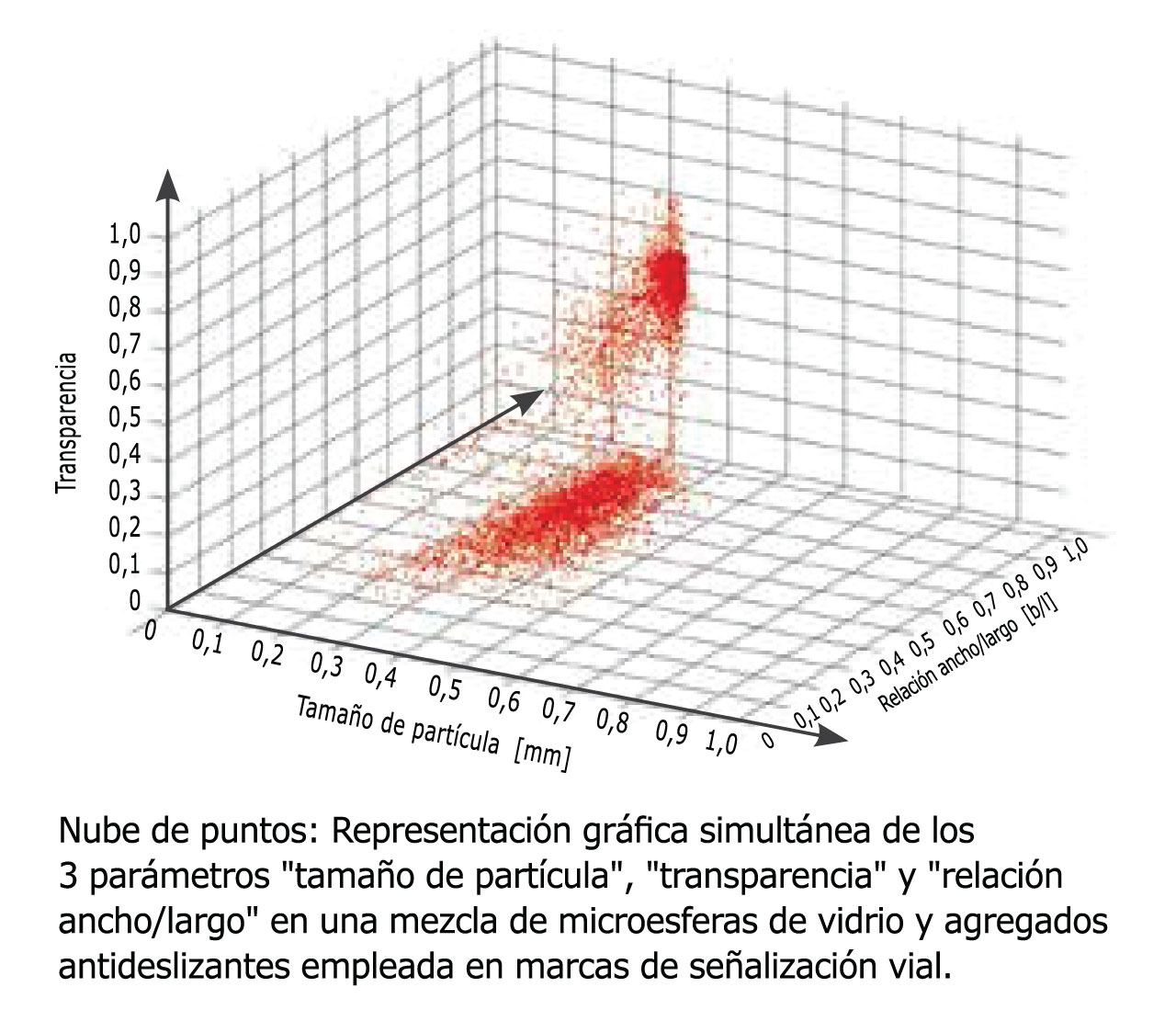

Biblioteca de partículas y nube de puntos

El software con su nueva estructura de datos no sólo realiza evaluaciones en tiempo real sino que permite guardar grandes cantidades de información directamente en una biblioteca de partículas. Gracias a esta prestación, el usuario puede seleccionar y visualizar posteriormente a la medición imágenes de partículas con determinadas propiedades. En el área de microscopía existen bases de datos similares que se vienen usando desde hace tiempo para documentar el análisis de imágenes estáticas. No obstante, estas sólo pueden analizar una pequeña cantidad de partículas. La base de datos del CAMSIZER P4, por el contrario, ¡tiene una capacidad para analizar millones de partículas individuales en cada medición! Además del conocido gráfico bidimensional que muestra la relación forma/tamaño o forma/volumen, con el software pueden crearse gráficos tridimensionales, es decir representaciones simultáneas de 3 parámetros conocidas como “nube de puntos”. Estas nubes de puntos permiten detectar diferencias entre aquellas muestras cuyas representaciones bidimensionales son muy parecidas o no pueden ser claramente diferenciadas. También permiten seleccionar y evaluar por separado grupos de partículas con propiedades determinadas, haciendo posible, por ejemplo, recalcular de forma separada la distribución granulométrica de todas las partículas redondas y transparentes en una muestra.

El CAMSIZER® P4 en combinación con el AutoSampler

Si bien el CAMSIZER P4 es un aparato de altísima eficiencia para el análisis de grandes volúmenes de muestra, su nivel de eficiencia puede aumentarse todavía más al combinarlo con el AutoSampler para automatizar el proceso de medición. La eficiencia de este aparato quedará aprovechada al máximo empleándolo para el monitoreo continuo de la calidad en líneas de producción.

El AutoSampler – automático, fiable, versátil

Bien sea para el análisis de muestras siempre diferentes o para análisis en serie, el AutoSampler se adapta perfectamente a la rutina del laboratorio. El usuario simplemente tiene que colocar un vaso con código de barras, lleno con muestra, sobre la cinta transportadora y el software carga automáticamente los parámetros de configuración óptimos. La alimentación de la muestra la realiza un brazo robótico electroneumático que agarra los vasos llenos, los levanta y los vacía en la tolva. Una función de agitación integrada garantiza su vaciado completo. La altura de la tolva de alimentación es ajustada automáticamente a la distancia de caída óptima y la velocidad de alimentación regulada. Los vasos vacíos caen en un recipiente colector y pueden usarse de nuevo. Al usar el AutoSampler para cargar la muestra, la efectividad del equipo se aprovecha al máximo.

Mayor flexibilidad gracias al lector de código de barras

El lector de código de barras permite leer automáticamente ajustes y configuraciones previamente definidos (SOPs) para el análisis de la muestra. De esta manera se eliminan de forma efectiva los errores en el manejo y se garantizan condiciones constantes de medición en cada análisis. Los resultados pueden transferirse automáticamente al sistema de gestión de información para el laboratorio (LIMS) a través de diferentes puertos.

Construcción modular

El CAMSIZER P4 puede usarse, con la misma configuración, tanto en el laboratorio como integrado en líneas de producción. Al ser el aparato empleado para ambas aplicaciones técnicamente idéntico, se obtienen resultados equiparables. Gracias a su diseño modular, la instalación como versión Online puede realizarse en dos etapas. Por lo general, lo más recomendable es comenzar con la versión para laboratorio y posteriormente, de ser necesario, modificarlo a la versión Online.

Diseño del CAMSIZER® P4 Online

La versión Online del CAMSIZER P4 consiste en el aparato incorporado en una carcasa apta para aplicaciones industriales y condiciones duras de operación. La carcasa dispone de protección IP 54 y opciones de limpieza automática que hacen prácticamente innecesarias las tareas de limpieza y mantenimiento. Las patas cuentan con amortiguadores antivibratorios permitiendo que la PC y el analizador no se vean afectados por vibraciones externas.

Puertos

El aparato dispone de varios puertos que no sólo permiten conectarlo a sistemas de control de procesos y redes internas o enviar datos a prácticamente cualquier LIMS, sino también controlarlo a distancia y realizar transferencias automáticas de datos.

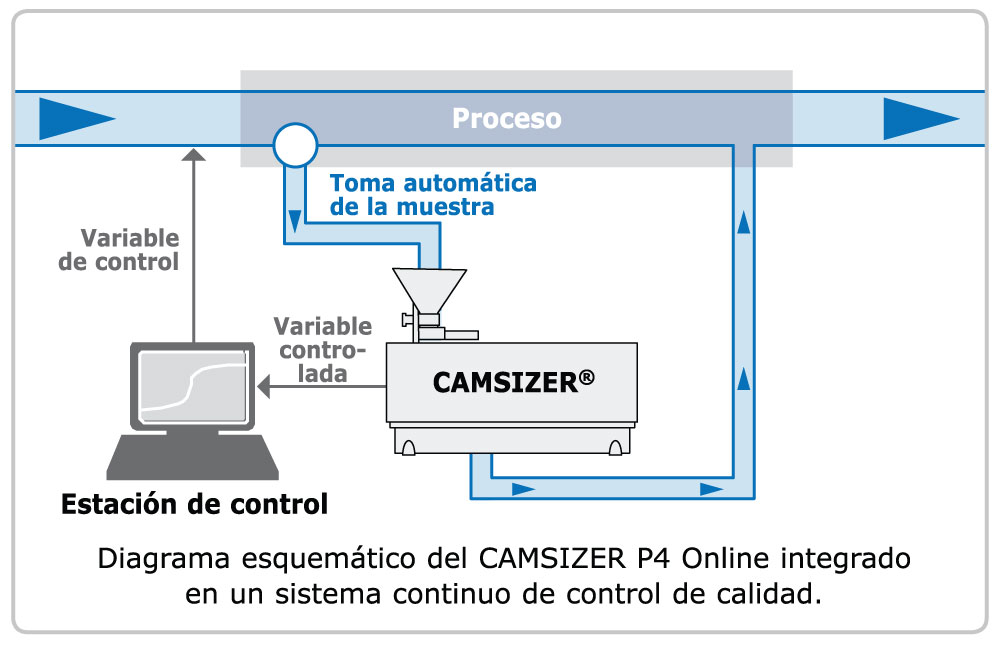

Integración en procesos de producción

Para realizar análisis en líneas de producción, se extrae automáticamente una muestra representativa del caudal de producto y se introduce en el CAMSIZER P4. El sistema inicia automáticamente la medición y, apenas ésta finaliza, transfiere los resultados a la estación de control. Inmediatamente se procede a cargar y analizar el siguiente lote de producto. Esto permite tener siempre el resultado de medición más actual garantizándose un control de calidad sin brechas. Los parámetros del proceso pueden optimizarse continuamente a través de un circuito de control, de forma que la producción pueda reaccionar a tiempo minimizando la cuota de rechazo y garantizando una alta calidad del producto. Los componentes del sistema automático de alimentación pueden diseñarse e instalarse en cooperación con fabricantes locales o especializados y en base a las necesidades del cliente, para que éste reciba una instalación llave en mano.

Prestaciones más importantes

Azúcar: En la industria azucarera, el azúcar sin refinar se fracciona por tamizado en diferentes tamaños de grano, dependiendo de si se requiere azúcar glacé, azúcar de mesa o mezclas especiales p. ej. para pastelerías o la industria de bebidas. Gracias a la perfecta correspondencia entre los resultados del CAMSIZER P4 y los del análisis por tamizado, los fabricantes y clientes pueden comparar directamente las especificaciones del producto, aún cuando éstas hayan sido determinadas con métodos diferentes. También es posible monitorear el desgaste de los tamices usados en la producción (fisuras), así como analizar las mezclas mientras son cargadas a los camiones. Esto permite controlar la calidad de cada carga y evitar reclamaciones costosas.

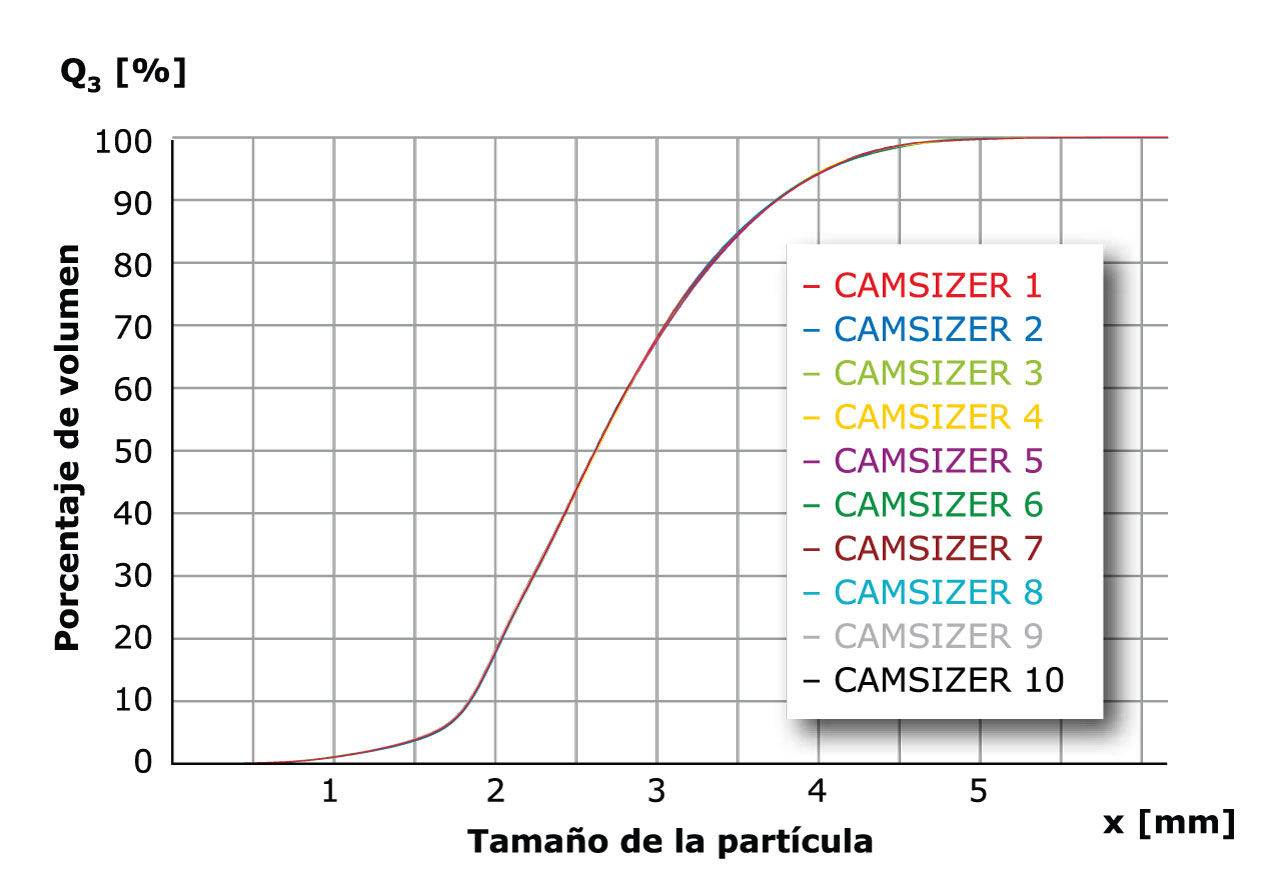

Fertilizantes: Muchas empresas le dan gran importancia a un control de calidad consistente, sobre todo cuando las instalaciones de producción se encuentran repartidas por todo el mundo. Gracias a su operación fácil y casi completamente automatizada, el CAMSIZER P4 proporciona resultados de altísima reproducibilidad, incluso en diferentes partes del mundo. En las pruebas “Round Robin”, el equipo ha superado claramente a otros métodos similares como el tamizado, no en última instancia por su calibración fácil y rápida. El gráfico muestra la excelente equiparabilidad entre los resultados de los instrumentos: 10 mediciones del mismo fertilizante con 10 CAMSIZERs diferentes. Las curvas tienen exactamente la misma trayectoria.

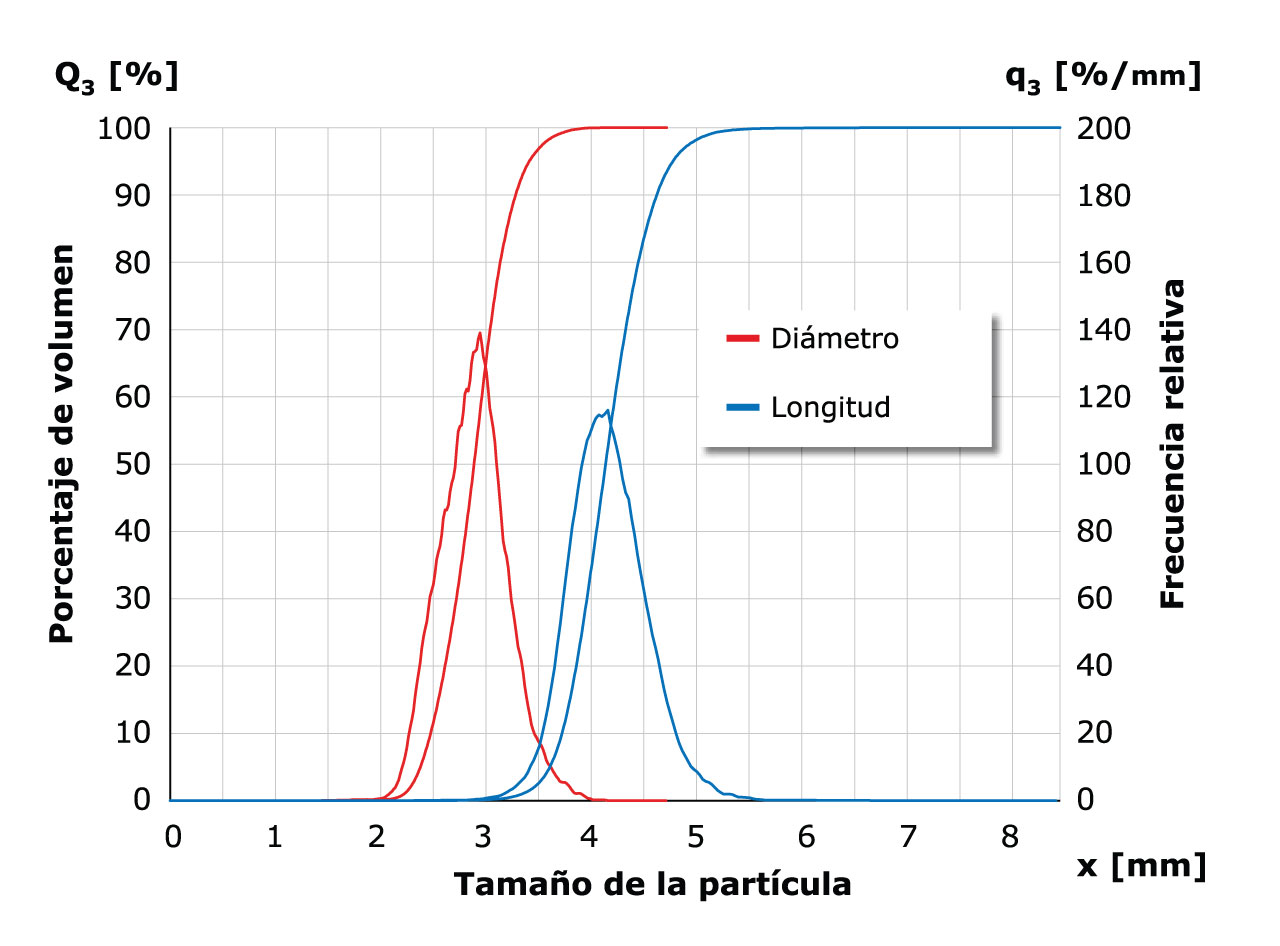

Granulados plásticos transparentes: Gracias a la nueva fuente de luz más intensa y a las cámaras de mayor resolución, las partículas transparentes son captadas con mayor nitidez, quedando infaliblemente registradas y medidas con mayor exactitud. El ejemplo muestra los resultados de la medición de la longitud y el diámetro de una muestra de granulado plástico transparente.

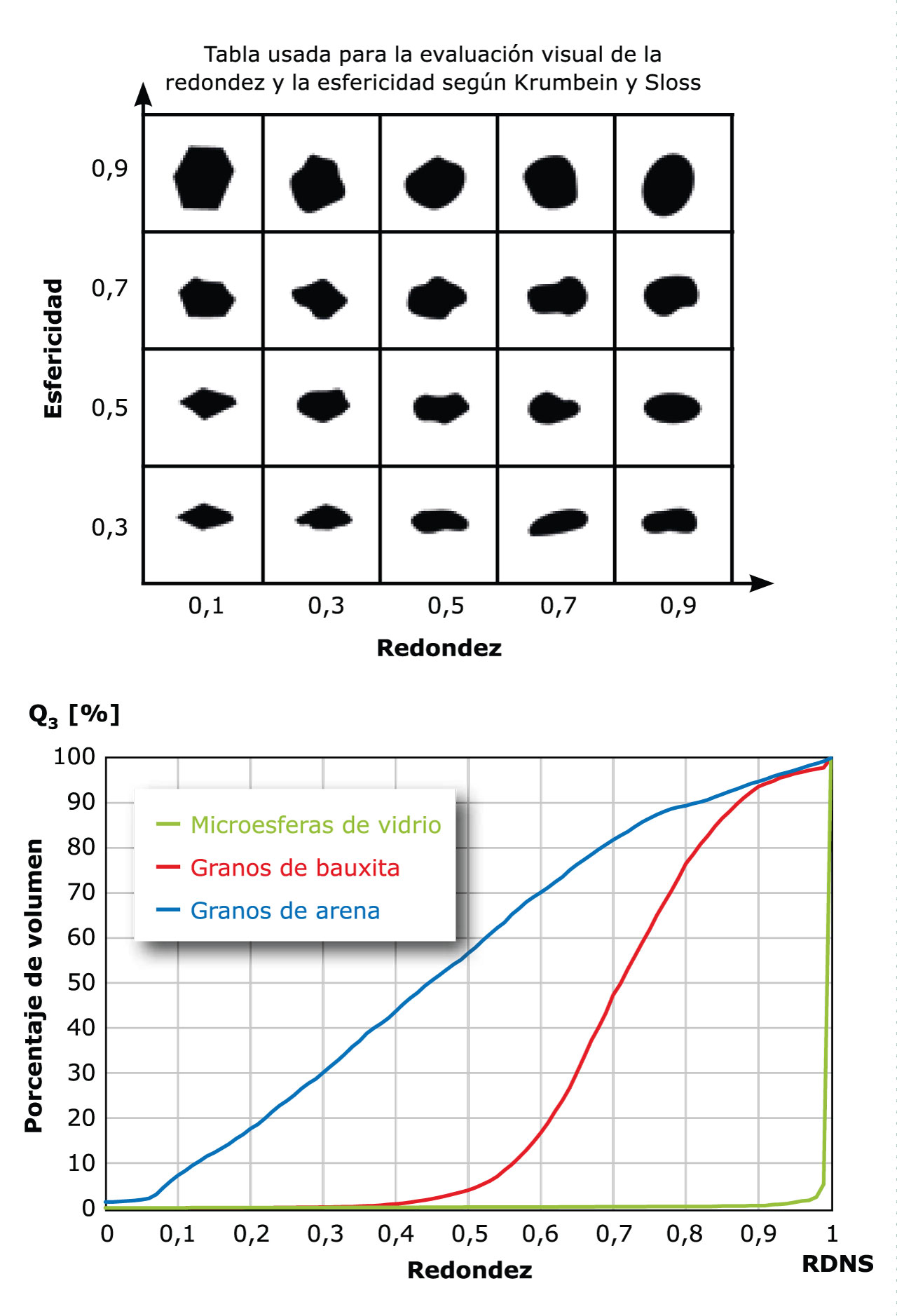

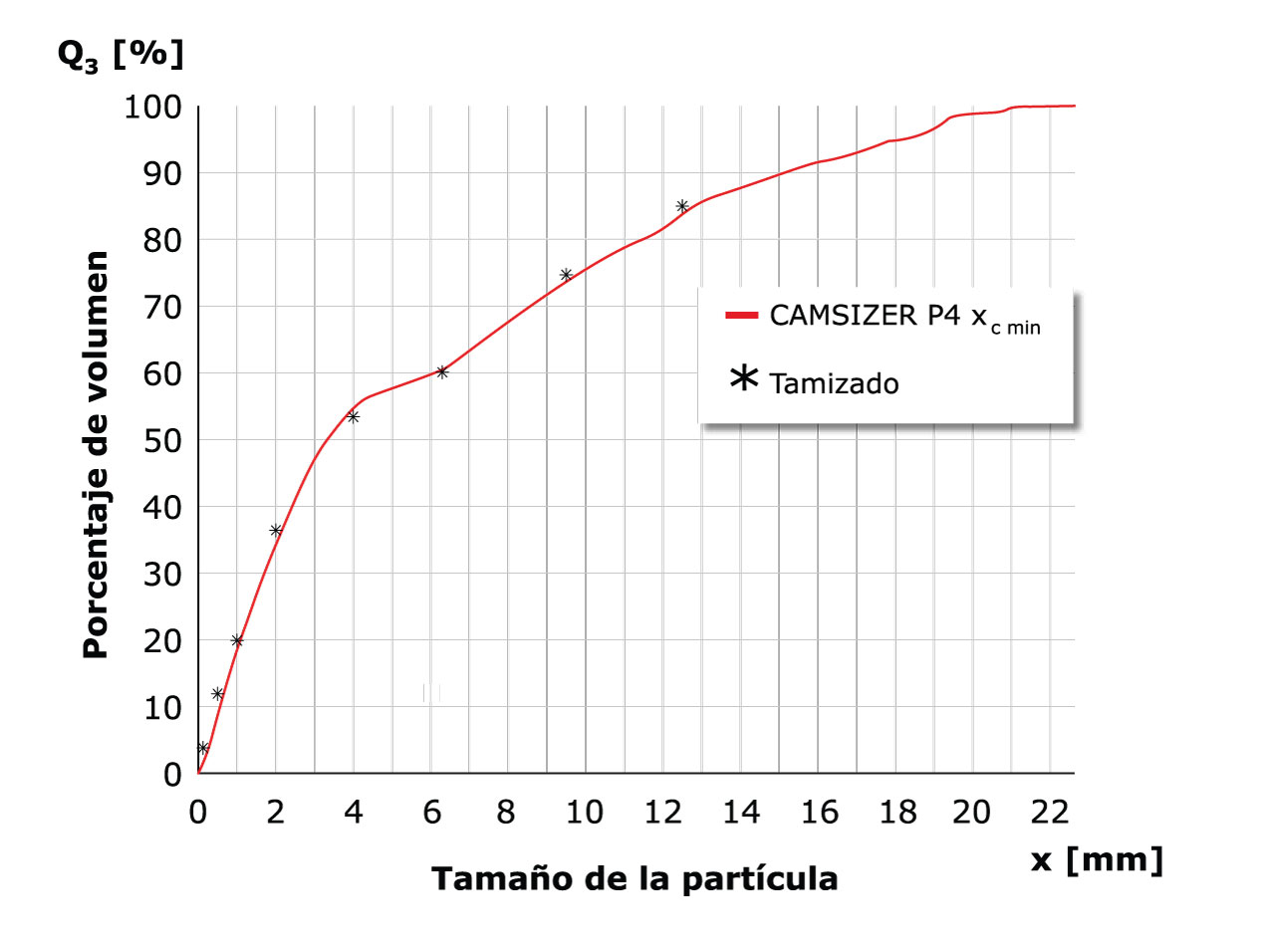

Arenas y sedimentos: La angulosidad de arenas y sedimentos es un parámetro típico determinado en estudios geológicos, como los que realizan las industrias del petróleo y del gas. En cooperación con la Universidad de Leuven y la empresa Sibelco, Retsch Technology ha desarrollado un algoritmo nuevo para la determinación estadística fiable y completamente objetiva de la angulosidad y la redondez de las partículas. Los nuevos parámetros, redondez y esfericidad según Krumbein y Sloss, se basan en los trabajos de los profesores Wadell y Krumbein de 1932-1695 que todavía sientan la base para las normas ISO13503-2 und API RP 56/58/60 actuales. El nuevo algoritmo del CAMSIZER proporciona resultados idénticos a los del tedioso método tradicional de análisis manual. Este ha sido probado en estudios comparativos con numerosos tests en cientos de muestras.

Determinación de la angulosidad en 3 muestras diferentes:

Microesferas de vidrio casi perfectamente redondas (curva verde), granos de bauxita producidos industrialmente (curva roja) y granos de arena natural (curva azul). Las microesferas de vidrio tienen una redondez y esfericidad mayor de 0,9. Este valor corresponde a la partícula representada en la esquina superior derecha de la tabla de Krumbein. Como puede observarse claramente, los granos de bauxita son más angulosos al mostrar un valor medio de 0,7. Los granos de arena presentan diversas formas, siendo algunos muy angulosos y otros más redondeados.

Granulados y pellets farmacéuticos: Este equipo es el instrumento ideal para caracterizar el crecimiento de granulados, pellets y glóbulos. Los parámetros tales como el tamaño medio de grano, la anchura de distribución, la redondez, la transparencia o la rugosidad de la superficie no sólo proporcionan información acerca del grosor y la homogeneidad de los recubrimientos durante la granulación en lecho fluidizado, del porcentaje de polvo y partículas mayores (aglomerados), sino que también permiten sacar conclusiones acerca de propiedades tan complejas como el tiempo de liberación del compuesto activo en el paciente. Con el CAMSIZER P4 puede monitorearse de forma rápida y precisa el producto final permitiendo el ajuste óptimo de los parámetros del proceso para ahorrar tiempo y costos. El ejemplo muestra el material original y 4 pasos de recubrimiento (medidos 2 veces cada uno). Incluso el espesor de capa de sólo 2,5 µm en el último paso del proceso puede ser detectado de forma segura gracias a la excelente reproducibilidad del método de medición.

Microesferas de vidrio: Las microesferas de vidrio se emplean para una gran variedad de aplicaciones. Una de ellas es su incorporación en pinturas de señalización vial para garantizar una alta reflexión en la noche y cuando el pavimento está húmedo. El tamaño y la forma de las esferas es determinante para que las luces del automóvil sean reflejadas directamente hacia el conductor. El gráfico muestra los resultados de la medición de la redondez en 3 muestras de esferas de vidrio. Para que la muestra cumpla con la normativa de calidad, por lo menos el 80% de las esferas tienen que ser redondas.

Materia prima para refractarios: El CAMSIZER P4 también puede medir de manera precisa muestras con una distribución granulométrica extremadamente ancha y un alto porcentaje de partículas finas. Asimismo cuenta con una función en el software que permite obtener resultados compatibles prácticamente en un 100% con los del análisis por tamizado. Esto permite al usuario ahorrarse la realización del tedioso método por tamizado sin tener que redefinir los parámetros del producto.

CAMSIZER® X2

Con el CAMSIZER X2 se ha podido mejorar considerablemente el control de calidad de polvos finos: los análisis más exactos del tamaño y la forma de las partículas no solo mejoran la calidad de los productos, sino que reducen errores de producción y ahorran costos.

El CAMSIZER X2 es la versión perfeccionada de nuestro conocido medidor óptico de partículas CAMSIZER, y ha sido concebido para muestras de granulometría fina. Este se diferencia de su predecesor no solo por la mayor resolución de su óptica, sino también por las nuevas opciones de alimentación de la muestra. Como bien se sabe, en los polvos finos es muy difícil registrar la geometría de las partículas individuales debido a su tendencia a formar aglomerados. Una forma de solventar este inconveniente es ofrecer varias posibilidades de alimentación de la muestra al área de medición, lo que permite crear para cada material condiciones óptimas para deshacer los aglomerados sin destruir involuntariamente las partículas individuales. El CAMSIZER X2 ofrece varias soluciones, entre las que pueden mencionarse el encaminamiento cuidadoso de la muestra hacia un conducto donde caen libremente, la dispersión en seco mediante aire comprimido regulable (tobera de geometría variable) y la dispersión en húmedo mediante ultrasonidos. Es Ideal para: fármacos en polvo, en forma de granulados y pellets finos; alimentos en polvo y granulados; detergentes en polvo y enzimas para detergentes; plásticos en polvo (también cargados electroestáticamente); polvos metálicos para fabricación aditiva (impresión 3D), moldeo por inyección (MIM) y soldadura; abrasivos (de grano medio y fino); arenas y materiales de construcción de granulometría fina y fibras finas de plástico, vidrio y carbono.

Novedoso sistema óptico

Gracias a sus fuentes de luz más claras, sus cámaras más rápidas y de mayor resolución, así como a su mecanismo de separación del plano óptico “Split View”, el CAMSIZER X2 es un aparato con un rendimiento mucho mayor que su modelo predecesor, el CAMSIZER XT. En el sistema “Split View” de diseño patentado, el camino óptico de ambas cámaras es perpendicular a la dirección del movimiento de las partículas dispersadas. Al salir de los LEDs, los dos haces de luz son dirigidos hacia un divisor de haz selectivo en función de la longitud de onda. Este proyecta ambos haces de luz de forma superpuesta. Los haces atraviesan perpendicularmente el caudal de partículas, iluminando cada uno de forma óptima el área de medición de una de las cámaras. Después de pasar por el área de medición, estos son separados de nuevo por un divisor, aumentados en diferente medida y finalmente capturados por las cámaras. Su novedoso sistema óptico “Split View” marca una nueva pauta en cuanto al principio de medición con dos cámaras patentado empleado en todos los CAMSIZER: Una de las cámaras cuenta con una alta resolución y un campo visual pequeño para el registro de las partículas finas, y la otra tiene un campo visual amplio que le permite registrar las partículas más grandes con gran exactitud estadística.

Estándar de calibración altamente preciso

La recalibración del CAMSIZER X2 puede realizarse en cualquier momento y en cuestión de segundos usando un objeto de referencia (exactitud ±0,1 µm) producido por litografía de electrones que contiene partículas de diversos tamaños. Así se satisfacen las exigencias actuales en cuanto al control moderno de los equipos de inspección, medición y ensayo.

Diseño modular para condiciones óptimas de medición

Con su sistema modular “X-Change”, este equipo ofrece 3 alternativas para la dispersión de la muestra que permiten seleccionar el método óptimo según el tipo de material: dispersión por aire comprimido; dispersión por caída libre y dispersión en húmedo. Los módulos y cartuchos se extraen y colocan fácilmente en menos de un minuto, ofreciendo gran comodidad a la hora de cambiar de un modo de dispersión a otro.

Dispersión por aire comprimido con el “X-Jet”

El requisito principal para medir correctamente las partículas individuales es su dispersión o separación al pasar por el área de medición. Gracias a la presión de aire libremente regulable del cartucho “X-Jet”, el usuario puede crear condiciones óptimas de medición para cada tipo de material. Las partículas pequeñas tienen una superficie relativamente grande que intensifica efectos tales como la adhesión o su carga electroestática, haciendo que se atraigan entre sí. El aire comprimido hace pasar la muestra a través de una tobera, lo que produce un efecto de cizallamiento que separa partículas aglomeradas. A mayor presión, mayor y más efectiva es la fuerza de cizallamiento que separa las partículas fuertemente adheridas. No obstante, demasiada presión puede ser contraproducente, ya que la fuerza de cizallamiento puede destruir las partículas primarias y, literalmente, moler la muestra al pasar esta por la tobera. La técnica de análisis dinámico de imágenes permite reconocer los aglomerados y las partículas rotas, para de esta manera ajustar la presión de forma óptima. Después de la medición, la muestra es recogida con una aspiradora. De forma opcional, se ofrece un ciclón para su recuperación. Si bien las partículas se mueven a una velocidad de hasta 50 m/seg por el aire comprimido, la tecnología de 2 cámaras patentada permite medir muestras con un amplio rango granulométrico, así como muestras de rango estrecho, de tipo monomodal, incluso con granulometrías inferiores a 10 µm. Otros métodos de medición, tales como la difracción láser, emplean modos de dispersión similares, pero no pueden reconocer la forma de las partículas.

Dispersión por caída libre con el “X-Fall”

El cartucho insertable “X-Fall” se emplea para el análisis de materiales a granel secos y que no tienden a aglomerarse. Aquí las partículas caen desde un canal vibratorio hacia un conducto, aceleradas por la fuerza de la gravedad, atravesando el campo visual de ambas cámaras. Gracias a su velocidad de caída relativamente baja, al amplio campo visual de las cámaras y a la alta velocidad con que se capturan las imágenes en este modo de dispersión, la probabilidad de detección de partículas grandes de hasta 8 mm es tan alta, que hasta las cantidades mínimas son detectadas de forma fiable y reproducible. La muestra es recogida en un recipiente después de la medición, recuperándose sin pérdidas ni contaminaciones, y puede ser sometida a otros análisis.

Dispersión en húmedo con el módulo “X-Flow”

El módulo de dispersión en húmedo “X-Flow” permite medir partículas en suspensión o en emulsión con una granulometría de 0,8 µm a 1 mm aproximadamente. Una ventaja de este módulo es la poca cantidad de muestra que necesita: ya una concentración de 20 mg/l basta para detectar en 1 minuto un número de partículas suficientes que garanticen un resultado reproducible. Por lo tanto, el módulo “X-Flow” es ideal para el análisis de muestras farmacéuticas o explosivas, en las que la cantidad de material disponible es muy limitada, así como para muestras con un alto contenido de humedad como alimentos o arena. Con el módulo de dispersión en húmedo, el CAMSIZER X2 puede analizar partículas de granulometría muy fina, a partir de 0,8 µm. Su sistema óptico detecta partículas grandes de hasta 1 mm sin problemas, siempre y cuando estas se encuentren dispersas de forma estable en el medio líquido. Dependiendo de la granulometría máxima del material, pueden emplearse celdas de medición con un diámetro de hasta 4 mm. El generador de ultrasonidos integrado ayuda igualmente a fragmentar los aglomerados. El módulo “X-Flow” está equipado de forma estándar con un sistema de circulación con componentes de teflón y juntas resistentes a los disolventes que permite su uso en aplicaciones con disolventes orgánicos como medio de dispersión.

Evaluación y documentación

Retsch Technology suministra el CAMSIZER X2 con un potente software de control y evaluación orientado a procesos. Los resultados de la medición pueden ser exportados a otros programas de oficina de forma rápida y confortable. El software ofrece igualmente la flexibilidad de exportar los datos a un sistema LIMS del usuario. El proceso de medición puede además controlarse visualmente gracias a las tomas digitales instantáneas. Todas las imágenes de las partículas con sus parámetros respectivos son evaluadas directamente durante la medición, y guardadas por el módulo de software Particle X-Plorer en una base de datos. Apenas acaba la medición, el programa pone a disposición una gran variedad de modos de representación de los resultados. Gracias a la biblioteca de partículas, el usuario puede realizar posteriormente consultas especiales y evaluaciones individuales con información detallada.

Operación fácil y segura

La definición de los parámetros de medición y evaluación puede realizarse de forma fácil e individual. En este aparato pueden guardarse las configuraciones específicas de los parámetros de medición, prestación que permite cambiar fácilmente de una rutina a otra y es ideal para laboratorios con rutinas repetitivas, conocidas también como procedimientos de operación estándares (SOPs). Los SOPs pueden protegerse por contraseña evitando así cualquier tipo de manipulaciones tanto de la configuración como del formato de salida, y por consiguiente garantizando resultados de máxima fiabilidad.

Particle X-Plorer y nube de puntos

El software con su nuevo módulo Particle X-Plorer no solo realiza evaluaciones en tiempo real sino que permite guardar grandes cantidades de información directamente en una biblioteca de partículas. Gracias a esta prestación, el usuario puede seleccionar y visualizar posteriormente a la medición imágenes de partículas con determinadas propiedades. Además del conocido gráfico bidimensional que muestra la relación forma/ tamaño o forma/volumen, con el software del CAMSIZER X2 pueden crearse gráficos tridimensionales, es decir representaciones simultáneas de 3 parámetros, conocidas como “nube de puntos”. Estas nubes de puntos permiten detectar diferencias entre aquellas muestras cuyas representaciones bidimensionales son muy parecidas o no pueden ser claramente diferenciadas. También permiten seleccionar y evaluar por separado grupos de partículas con propiedades determinadas, haciendo posible, por ejemplo, calcular y representar de forma separada la distribución granulométrica de todas las partículas redondas y transparentes en una muestra.

Prestaciones más importantes

Café molido:

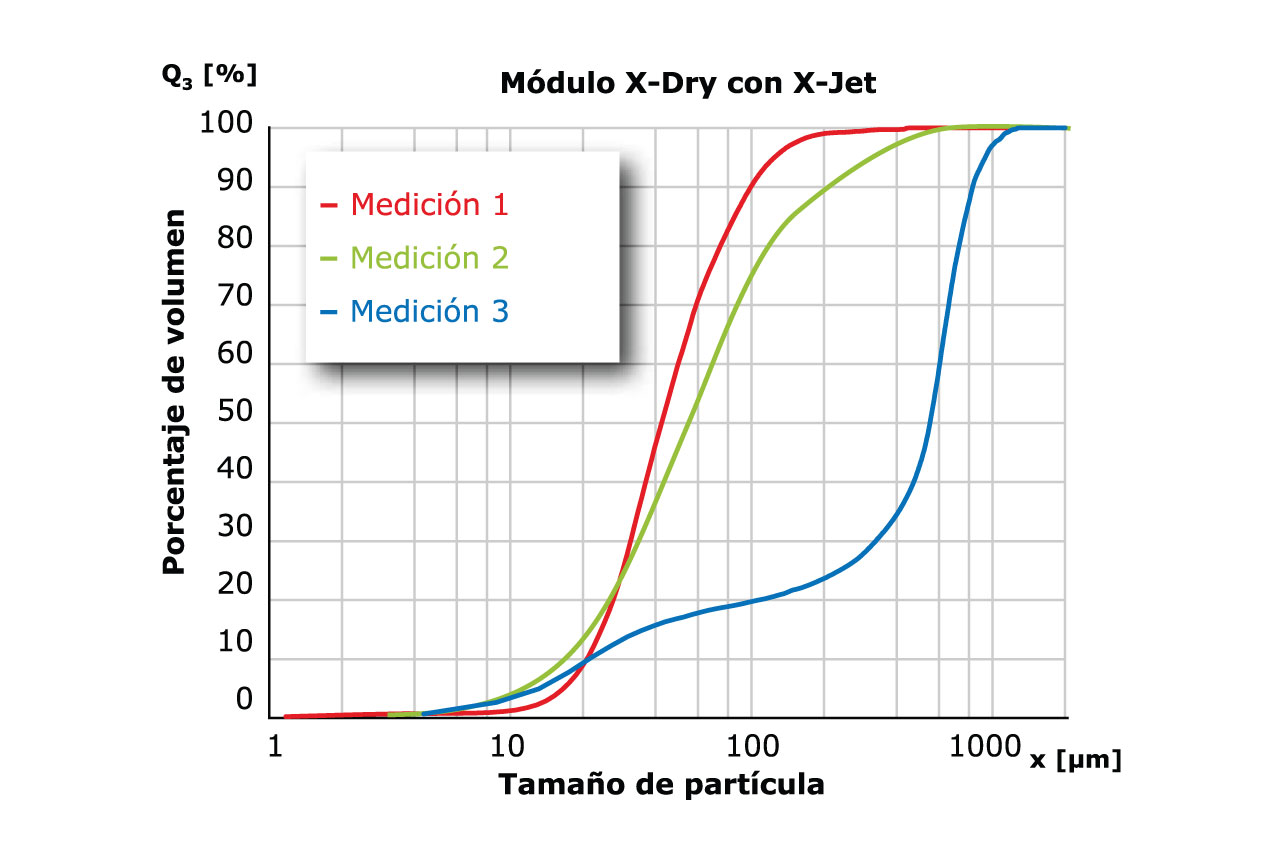

Gracias a su sistema de dos cámaras patentado, el CAMSIZER X2 no solo registra las partículas finas con altísima resolución, sino que ofrece igualmente una excelente seguridad estadística para el registro fiable de las partículas muy gruesas. El gráfico muestra los resultados de la medición de tres muestras de café con diferentes grados de trituración. La curva roja representa una muestra con una distribución granulométrica estrecha, mientras que la curva verde representa una muestra con un alto contenido de partículas demasiado grandes y demasiado pequeñas. La curva azul corresponde a una mezcla en la que predomina la fracción de gruesos con una granulometría mayor de 1 mm. Un contenido muy alto de partículas finas en el café produce obstrucciones en el filtro de la cafetera, mientras que un contenido muy alto de gruesos conlleva a una pérdida del aroma haciendo que salga aguado.

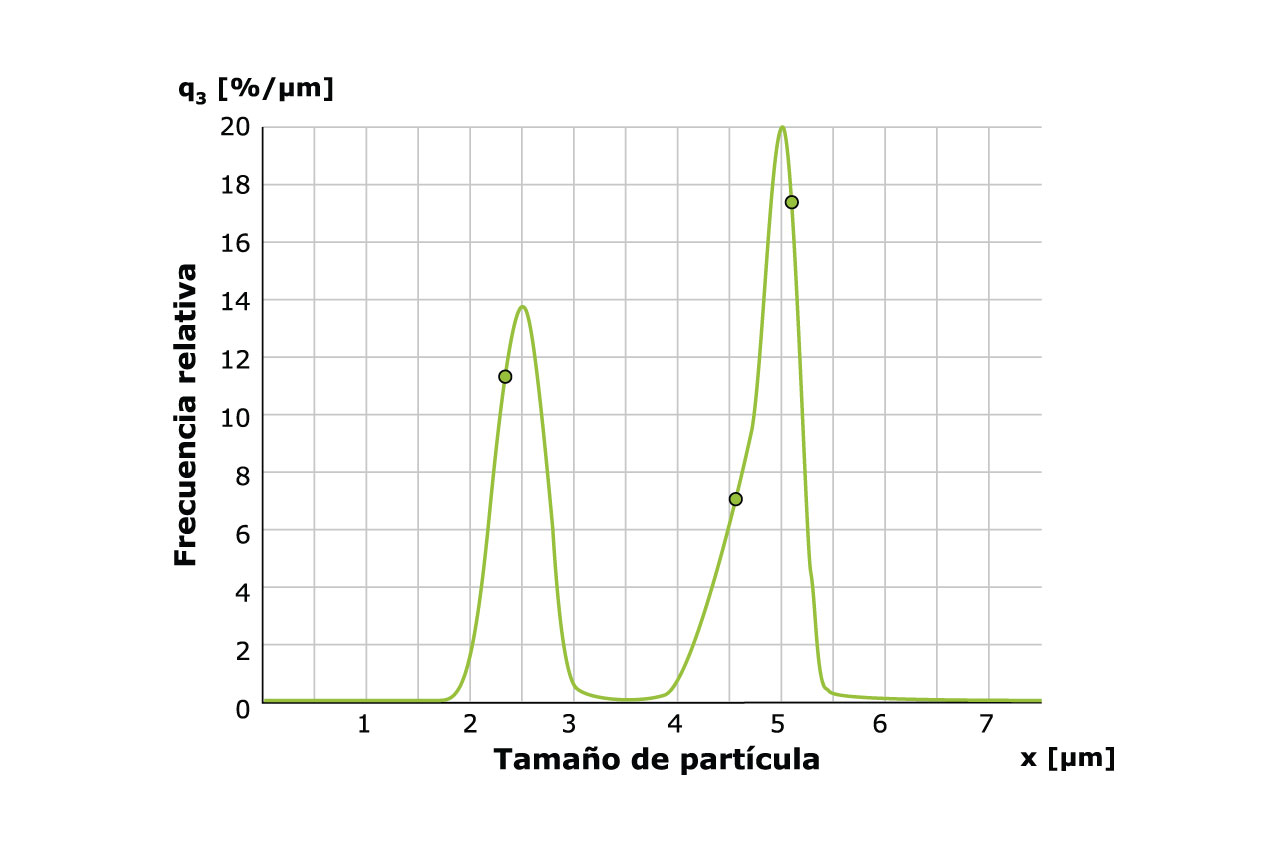

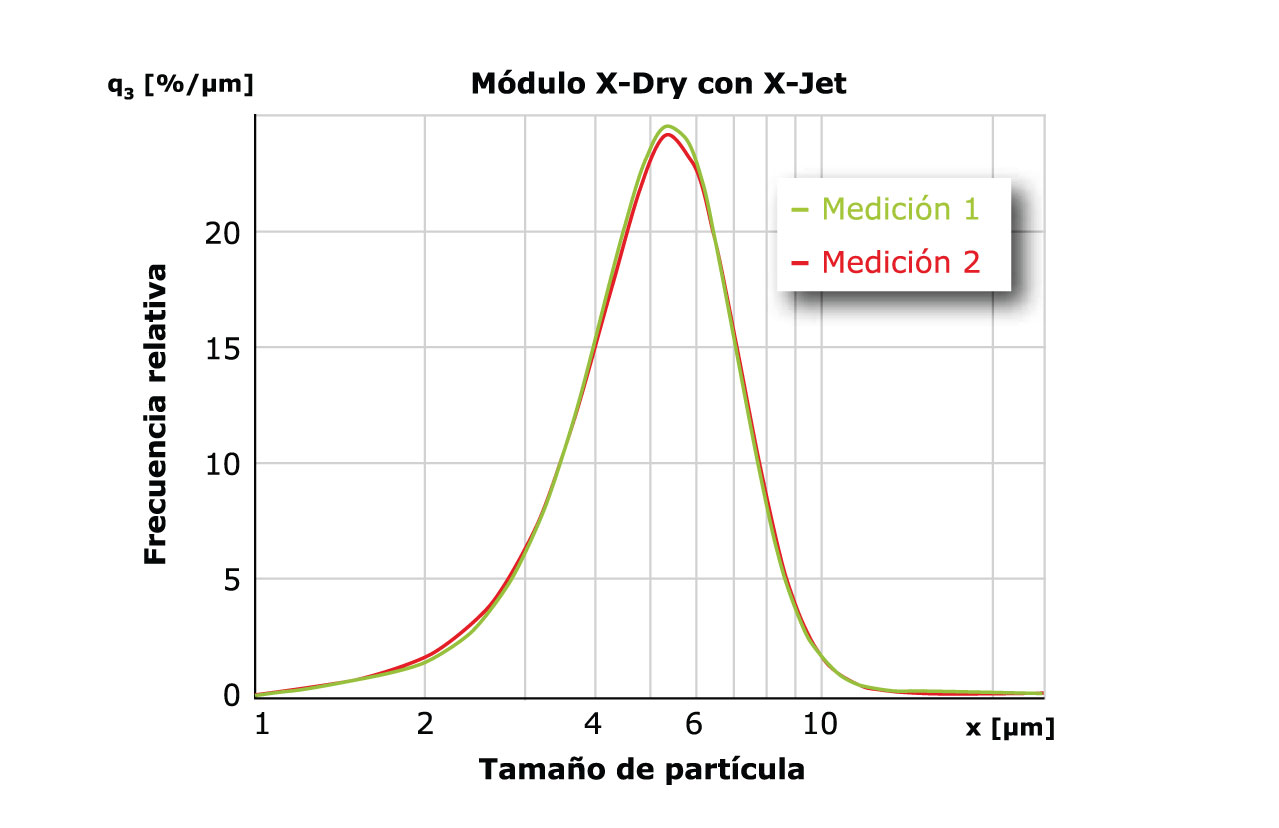

Patrones de látex: El nuevo sistema óptico patentado “Split View” ofrece ventajas justamente para el análisis de muestras con una distribución granulométrica estrecha. Este le da una resolución más alta al CAMSIZER X2 permitiéndole determinar de forma más exacta la anchura de la distribución granulométrica. Incluso en el área inferior del rango de medición, donde encontramos partículas de unos pocos micrómetros, este aparato detecta claramente granulometrías muy similares en mezclas bimodales. La figura nos muestra el resultado obtenido al medir una mezcla de dos patrones de látex de poliestireno con una granulometría de 2,5 µm y 5 µm, respectivamente.

Polvos metálicos: El equipo detecta fiablemente partículas más grandes y más pequeñas, incluso en cantidades mínimas y en tiempos de medición muy cortos. Asimismo, su resolución más alta le permite determinar de manera más precisa otros parámetros relacionados con la forma en partículas muy finas, tales como la relación ancho/largo en partículas inferiores a los 10 µm. 3. Gran rendimiento de detección y alta reproducibilidad Los gráficos nos muestran el resultado de la medición de un polvo metálico fino con una distribución granulométrica entre 5 y 20 µm, como los que se usan para la fabricación aditiva (impresión 3D), para soldadura u otros procesos de fabricación pulvimetalúrgicos.

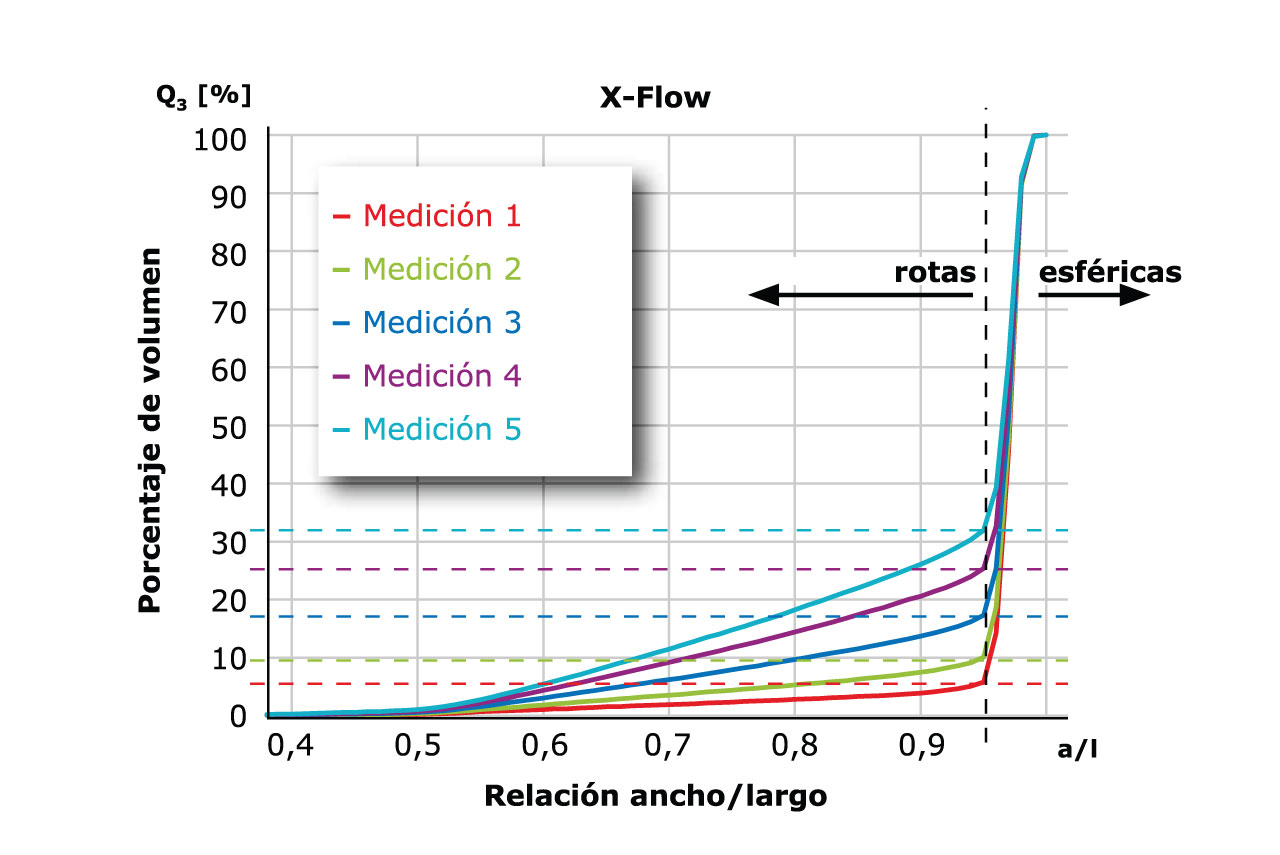

Catalizadores: Tanto las partículas no redondas como las partículas rotas pueden ser detectadas por su relación ancho/ largo (a/l) o por su simetría. El gráfico ilustra el resultado de la medición de una serie de muestras con un contenido cada vez mayor de partículas rotas. Como puede observarse en el diagrama a/l, el porcentaje detectado de partículas rotas va aumentando con cada medición. El material inicial es casi completamente esférico, siendo el porcentaje de partículas con una relación a/l de más de 0,95 muy alto (curva roja). El porcentaje de partículas rotas puede leerse en el gráfico directamente en el valor umbral de 0,95. En el punto 9 (página 14) se muestra una foto de las partículas.

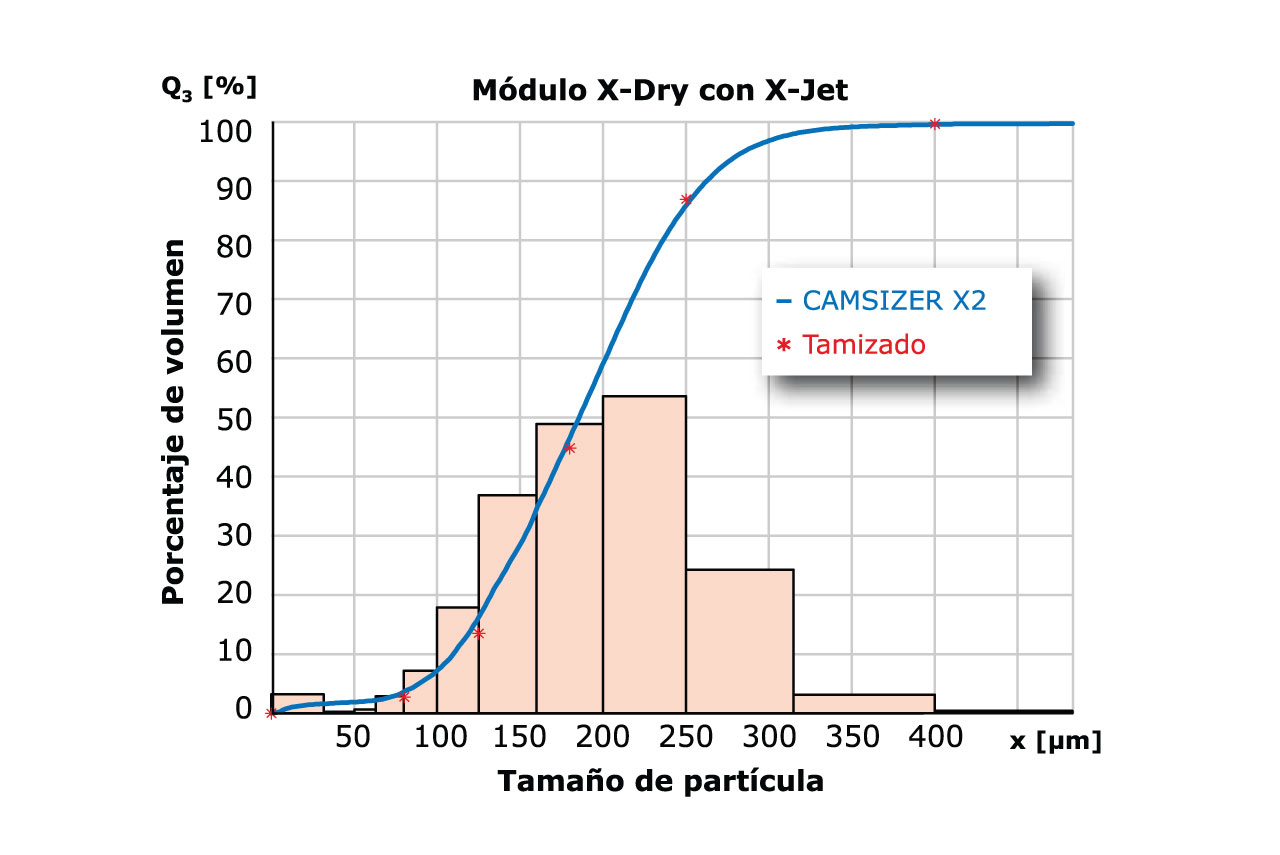

Granulados de lecho fluidizado: Los resultados del análisis por tamizado pueden compararse directamente con los del CAMSIZER X2. En el ejemplo se muestra el resultado de la medición de un granulado mineral usado como aditivo en comida para animales. Gracias a la perfecta coincidencia entre los resultados del CAMSIZER X2 y los del análisis por tamizado, los proveedores y clientes pueden comparar directamente las especificaciones de producto, aún cuando estas hayan sido determinadas con métodos diferentes.

Bebidas granuladas: El procesamiento dinámico de imágenes permite determinar simultáneamente la distribución granulométrica en cuanto al ancho (curva roja), al largo (curva verde) y al diámetro medio (curva azul). La curva naranja muestra el resultado de una medición por difracción láser, el cual coincide relativamente bien con el diámetro medio calculado por el método de procesamiento de imágenes. No obstante, una observación más detallada nos revela diferencias fundamentales entre ambos métodos de medición: La distribución granulométrica según el análisis por difracción láser es más amplia. Sobre todo en el rango de las partículas grandes, alrededor de los 0,5 mm, la difracción láser nos muestra partículas demasiado grandes, mientras que el análisis por tamizado nos dice que la muestra no contiene este tipo de partículas. El ancho de partícula medido es idéntico al determinado mediante el análisis por tamizado. El método de difracción láser mezcla los valores de “diámetro” y “largo”, por lo que únicamente suministra resultados correctos con partículas esféricas. Las curvas mostradas en el ejemplo son típicas de muestras con partículas no esféricas o alargadas.

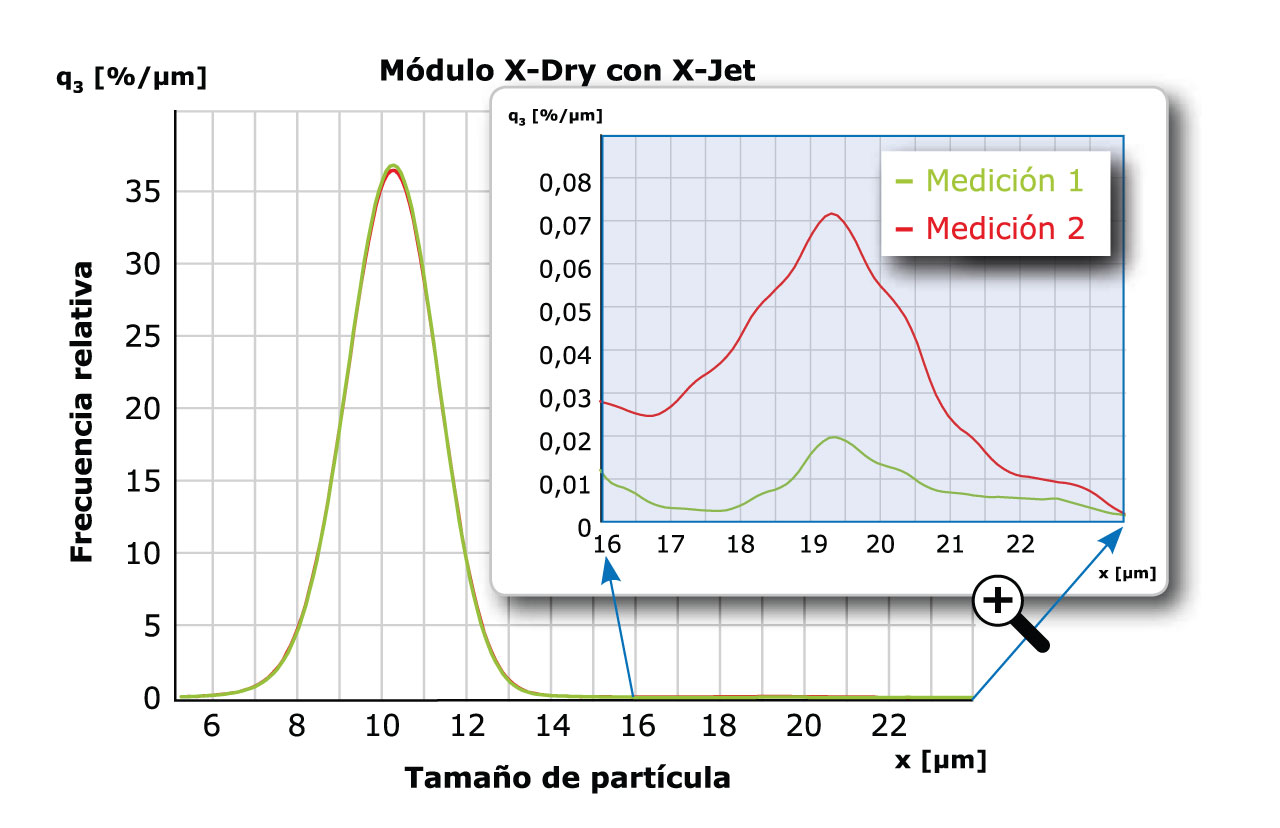

Microesferas de PMMA: En la figura pueden observarse las curvas de dos muestras con porcentajes diferentes de partículas demasiado grandes. El porcentaje de partículas alrededor de los 20 μm es mayor en la muestra 2 (curva roja) que en la muestra 1 (0,2%). En el CAMSIZER X2, la probabilidad de detección de porcentajes pequeños de partículas grandes es aproximadamente 500 veces más alta que en los aparatos de difracción láser.

Abrasivos microgranulados: El cartucho insertable “X-Jet” permite medir de manera reproducible y exacta muestras de granulometría fina. El gráfico muestra el resultado de la medición de un microabrasivo de carburo de silicio (SiC) con una granulometría hacia el límite inferior del rango de medición del CAMSIZER X2. El rango granulométrico de la muestra completa se extiende de 1 μm a 12 μm. Gracias a la amplia profundidad de campo de las cámaras, a las fuentes ultrapotentes de luz intermitente y al tiempo de exposición corto, se pueden detectar incluso partículas micrométricas moviéndose a gran velocidad. La granulometría exactamente definida del material garantiza un poder abrasivo y una rugosidad de la superficie óptimos.

Catalizadores: El software del CAMSIZER X2 permite asimismo guardar y evaluar imágenes de partículas individuales. Al pinchar la imagen de una partícula con el ratón, aparecen todos los valores de tamaño y forma calculados para la misma. De esta manera el usuario desarrollará una comprensión intuitiva de los valores, sabiendo cuáles pertenecen a partículas “buenas” y cuáles a partículas “malas”. Esto le permitirá, sobre todo a la hora de desarrollar métodos nuevos, verificar de forma visual – y por ende rápida – los valores umbral encontrados en las curvas. De forma opcional, el software puede detectar automáticamente las partículas aglomeradas, y considerarlas o excluirlas al hacer la evaluación.

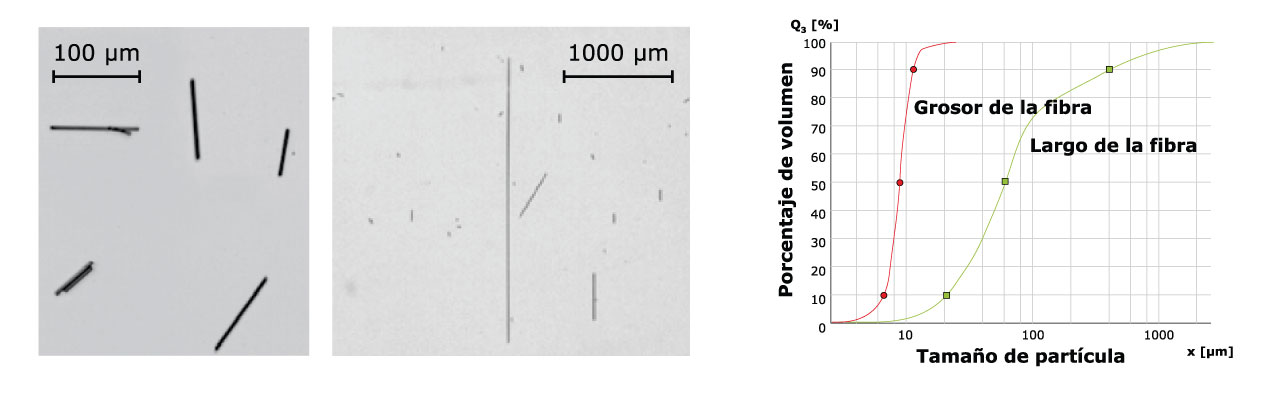

Fibras: El nuevo sistema óptico con mayor profundidad de campo y mayor resolución garantiza el registro continuo de imágenes nítidas, incluso de fibras muy delgadas y largas, haciendo posible determinar de forma rápida y por separado la longitud y el grosor de las fibras. 10. Medición de la longitud y el diámetro de fibras x [µm] Q3 [%] 10 100 1000 100 90 80 70 60 50 40 30 20 10 0 Tamaño de partícula Porcentaje de volumen Grosor de la fibra Largo de la fibra Las fibras mostradas en la figura tienen un diámetro inferior a 10 µm y una longitud de hasta 2,5 mm. La longitud y el diámetro son determinados simultáneamente por el sistema óptico “Split View”.