Aseguramiento y control de calidad, integridad del sellado y medición de actividad acuosa en alimentos envasados

Control de calidad e integridad de alimentos envasados en atmosfera modificada

Durante el envasado en atmósfera protectora, es crucial asegurarse de que la mezcla de gases sea la correcta y el envase no tenga fugas. Para la mayoría de los productos, también es importante establecer límites para los niveles máximo y mínimo de oxígeno residual en los envases.

Según las normas de la UE y los EE.UU., todos los fabricantes de productos con un contenido reducido de oxígeno o una atmósfera protectora, deben establecer unos puntos de control vitales del contenido de gas y la integridad del sellado. Como mínimo, necesitará seguir unas reglas básicas de Análisis de riesgos y puntos críticos de control (HACCP).

HACCP básico: análisis

- ¿Qué puede salir mal? (p. ej. una mezcla incorrecta de gases, un nivel de oxígeno residual incorrecto, fugas del envase)

- ¿Qué se puede hacer para impedirlo?

- Control (prueba objetiva)

HACCP básico: puntos críticos de control (CCP)

- Establezca un procedimiento que asegure que el proceso de envasado esté siempre bajo control

Si algo sale mal ¿cómo se puede recuperar el control del proceso?

- ¿Qué hacer con los productos envasados incorrectamente?

- ¿Cómo detener el proceso?

- ¿Qué hacer para impedir que esto se repita?

Control de calidad básico para productos envasados en atmósfera modificada

La forma más sencilla de control de calidad de productos envasados en atmósfera modificada incluye la toma frecuente de muestras, p. ej. cada 15 o 30 minutos según la velocidad de producción. El sellado de los envases debe inspeccionarse a continuación en busca de fugas, preferiblemente con un nuevo método de pruebas destructivas. Después, deben revisarse la mezcla de gases y el nivel de oxígeno residual, utilizando un analizador de espacio frontal.

El resultado de las pruebas anteriores debe, como mínimo, registrarse en papel para su trazabilidad; sin embargo, es mucho más cómodo y eficiente dejar que el analizador de espacio frontal recoja los datos y los almacene en una base de datos central o en un PC.

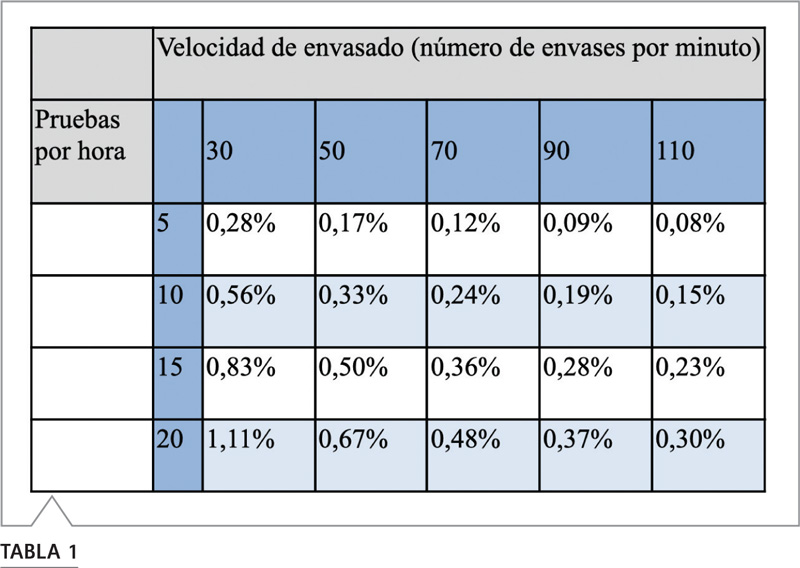

Al establecer un control de calidad aleatorio, es importante tener en cuenta que aunque tome 10 muestras por hora, la importancia estadísticas podría ser algo tan insignificante como 0,15%. La siguiente tabla da una idea de la relación entre velocidad de envasado y las muestras tomadas.

¿Control de calidad o aseguramiento de calidad?

Algo muy importante que hay que tener en cuenta con el envasado en atmósfera modificada es que debe elegirse entre un sistema de control de calidad manual (tal y como se ha descrito anteriormente) y un método de aseguramiento de calidad automatizado. Con el aseguramiento de calidad, se monta un analizador de gas en línea sobre la envasadora, supervisando así constantemente la mezcla de gases y el oxígeno residual de forma no destructiva. Cuanto mayor sea la velocidad de la envasadora, más importante es considerar el aseguramiento de la calidad, ya que un sistema de control de calidad reducirá los costes de mano de obra y residuos.

Imagine que toma 10 muestras por hora con su envasadora y que la máquina opera 16 horas al día durante 250 días al año: esto produciría un total de 40.000 envases analizados al año. Puesto que las pruebas manuales son destructivas, la consecuencia sería una considerable cantidad de residuos y muchas horas empleadas en el reenvasado.

Control de fugas e Integridad del sellado

EL ANALIZADOR DE MICROFUGAS PARA CUALQUIER TIPO DE ENVASE

No hace falta decir que todo esto es inútil si el envase tiene fugas! Las fugas han sido un gran problema para la industria alimentaria durante mucho tiempo y se han llevado a cabo varias pruebas para localizarlas.

Baño en agua

El método tradicional que se empleaba hasta ahora era el baño en agua. El envase se presurizaba bajo el agua, apretándolo con la mano o estableciendo un vacío en el contenedor de agua. Entonces se puede detectar una fuga, gracias a las burbujas que escapan por ella debido al exceso de presión en el interior del envase. A menudo se lleva a cabo la prueba con la misma frecuencia que la prueba de espacio frontal. Una buena idea es realizar primero la prueba de fugas y a continuación la de espacio frontal.

El problema del método de baño en agua para el uso industrial (aparte de ser caótico y no demasiado higiénico) es que es manual y, por tanto, es difícil repetir las condiciones de la prueba. Puede que las burbujas detectadas durante una prueba no se descubran en la siguiente, aunque las fugas sean las mismas. Claro está, la repetibilidad mejora si el vacío del depósito de agua se encuentra bajo un control estricto. Otro problema es que puede ser difícil descubrir una fuga, ya que las burbujas provenientes de fugas pequeñas pueden ser difíciles de ver. En otras palabras, la calidad del método de baño en agua depende enormemente de la persona que lo lleve a cabo y, además, es difícil volver a usar los envases sometidos a las pruebas.

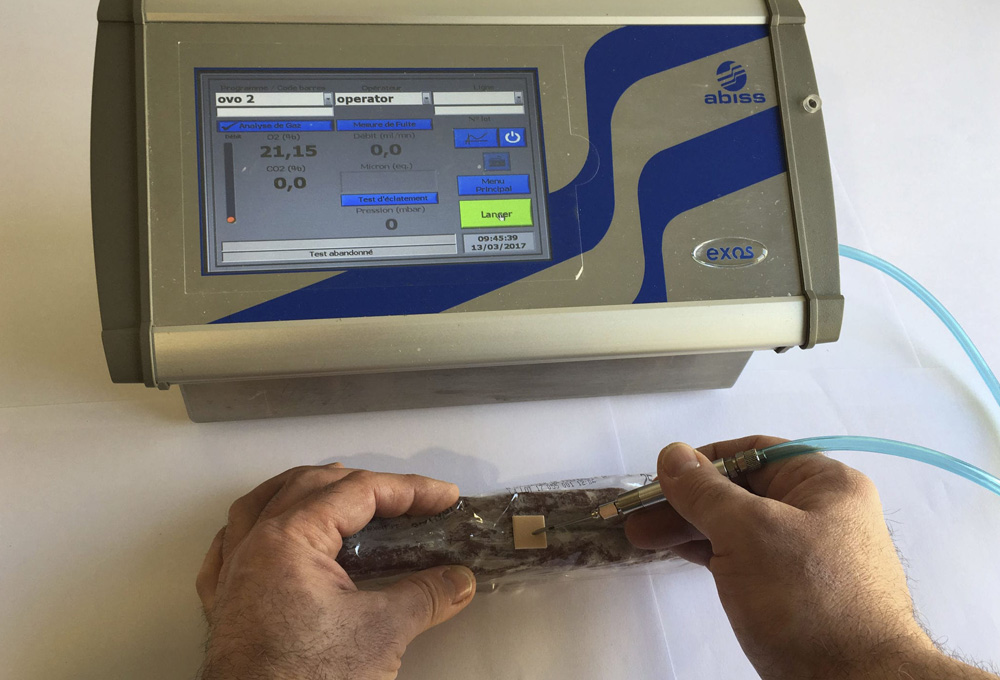

Utilizando el instrumento EXOS podremos automatizar y controlar las mediciones de fugas en envases.

- Midiendo, auditando y optimizando el proceso de envasado en condiciones de prueba controladas y reproducibles.

- Controlando las «aperturas fáciles» mediante una medición dinámica del estallido o la resistencia.

- Mide las fugas desde que el envase finaliza el proceso de sellado.

- Realizando pruebas en seco e higiénicas : Sin gas de trazado.

- Capaz de discriminar y medir cualquier cambio técnico.

- Ayuda a desarrollar el envase : Materiales, estructura, diseño, etc.

Actividad Acuosa en alimentos

Se entiende como actividad de agua (valor aw), la humedad en equilibrio de un producto, determinada por la presión parcial del vapor de agua en su superficie. El valor aw depende de la composición, la temperatura y el contenido en agua del producto. Tiene incidencia sobre las características de calidad, tales como la textura, sabor, el color, el gusto, el valor nutricional del producto y su tiempo de conservación.

Los microorganismos necesitan la presencia de agua, en una forma disponible, para crecer y llevar a cabo sus funciones metabólicas. La mejor forma de medir la disponibilidad de agua es mediante la actividad de agua (aw). La aw de un alimento se puede reducir aumentando la concentración de solutos en la fase acuosa de los alimentos mediante la extracción del agua o mediante la adición de solutos (azúcares, sales, alcoholes, etc). La actividad de agua es uno de los factores intrínsecos que posibilitan o dificultan el crecimiento microbiano en los alimentos. Por ello la medición de la misma es importante para controlar dicho crecimiento.

Grupos principales de alimentos en relación con su aw

- Tienen aw de 0,98 o superior las carnes y pescados frescos, las frutas, hortalizas y verduras frescas, la leche, las hortalizas en salmuera enlatadas, las frutas enlatadas en jarabes diluidos. Existen muchos alimentos con un alto contenido en agua entre los que se encuentran los que tienen un 3,5% de NaCl o un 26% de sacarosa en la fase acuosa. En este rango de aw crecen sin impedimento alguno todos los microorganismos causantes de toxiinfecciones alimentarias y los que habitualmente dan lugar a alteraciones, excepto los xerófilos y halófilos extremos.

- Tienen aw entre 0,98 y 0,93 la leche concentrada por evaporación, el concentrado de tomate, los productos cárnicos y de pescado ligeramente salados, las carnes curadas enlatadas, los embutidos fermentados (no secos), los embutidos cocidos, los quesos de maduración corta, queso de pasta semidura, las frutas enlatadas en almíbar, el pan, las ciruelas con un alto contenido en agua. La concentración máxima de sal o sacarosa en la fase acuosa de estos alimentos está entre el 10% y 50%, respectivamente. Todos los microorganismos conocidos causantes de toxiinfecciones alimentarias pueden multiplicarse al menos a los valores más altos de aw comprendidos en este intervalo.

- Tienen aw entre 0,93 y 0,85 los embutidos fermentados y madurados, el queso Cheddar salado, el jamón tipo serrano, la leche condensada azucarada. A este grupo de alimentos pertenecen aquellos con un contenido en sal superior al 17% y los que contienen concentraciones de sacarosa a saturación en la fase acuosa. Entre las bacterias conocidas, sólo una (Staphylococcus aureus) es capaz de producir intoxicación alimentaria a estos niveles de aw pero pueden crecer muchos mohos productores de micotoxinas.

- Tienen aw entre 0,85 y 0,60 los alimentos de humedad intermedia, las frutas secas, la harina, los cereales, las confituras y mermeladas, las melazas, el pescado muy salado, los extractos de carne, algunos quesos muy madurados, las nueces. Las bacterias patógenas no crecen en este intervalo de aw. La alteración, cuando ocurre, se debe a microorganismos xerófilos, osmófilos o halófilos.

- Tienen aw inferior a 0,60 los dulces, el chocolate, la miel, los fideos, las galletas, las patatas fritas, las verduras secas, huevos y leche en polvo. Los microorganismos no se multiplican por debajo de una aw de 0,60 pero pueden permanecer vivos durante largos períodos de tiempo.